Aktualizowany: 2021-12-30

I - WPROWADZENIE

Monitoring geometryczny jest jednym z najważniejszych składników systemów monitoringu strukturalnego, służącego do bieżącej oceny jakości funkcjonowania budowli i konstrukcji inżynierskich. Kontrolom tego typu poddawane są wieże i inne budowle wysmukłe, mosty i wiadukty, kubaturowe konstrukcje stalowe i betonowe. Przedmiotem szczególnej troski są stare budowle znajdujące się w strefie oddziaływania wykopów lub prac budowlanych. Wykonywaniem pomiarów przemieszczeń i odkształceń wspomnianych budowli i konstrukcji zajmuje się geodezja.

Profesjonalne pomiary wykonuje się za pomocą specjalistycznych instrumentów geodezyjnych, głownie zmotoryzowanych tachimetrów elektronicznych i niwelatorów kodowych. Coraz częściej korzysta się też z urządzeń niegeodezyjnych, spośród których ugruntowane miejsce już zajmują libele elektroniczne (pochylenia) i hydrostatyczne (osiadania), szczelinomierze (rysy spękań) czy akcelerometry (drgania). Użytecznymi urządzeniami stają się też inklinometry.

Dotychczas z pomyślnością stosowano pochyłomierze w badaniach mostów, tuneli i wież. Są one użyteczne głównie na terenach sejsmicznych, w rejonie robót górniczych, a także we wspomnianym sąsiedztwie wykopów i prac wyrobiskowych.

Pochyłomierze AGS wydają się być użyteczne w tego typu pracach głównie z powodu stosunkowo dużej precyzji odczytów, niewielkim wymiarom i szerokim możliwościom komunikacyjnym. Pewną ich niedogodnością jest brak urządzeń współpracujących, głównie w zakresie gromadzenia i bieżącej analizy pozyskanych danych. Od strony eksploatacyjnej uwidaczniają się też problemy ze stałością odczytów oraz wrażliwością na zmiany warunków atmosferycznych, głównie temperatury.

Niniejszy artykuł poświęcono rozwiązaniu jednego z tych problemów, to jest zadaniu gromadzenia i wstępnego opracowania danych pomiarowych. Zaproponowano rozwiązanie, obejmujące połączenie pewnej grupy modułów czujnikowych, rejestrujących dane z poszczególnych sensorów, ze stacją bazową przeznaczoną do gromadzenia, wstępnego opracowania i dalszej redystrybucji odczytów. Implementacją tej idei są konkretne urządzenia, które zaprojektowano, zbudowano i poddano testom praktycznym.

II - IDEA SIECI POMIAROWEJ BAZUJĄCEJ NA POCHYŁOMIERZACH AGS:

Jako podstawę projektu przyjęto bezobsługową pracę systemu, w którym rola użytkownika ogranicza się do jego zainstalowania na obiekcie i uruchomienia. System został przystosowany do ciągłej pracy pod gołym niebem w miejscach trudno dostępnych. Kolejnym założeniem jest modułowość systemu, umożliwiająca elastyczność konfiguracji i możliwość rozbudowy systemu.

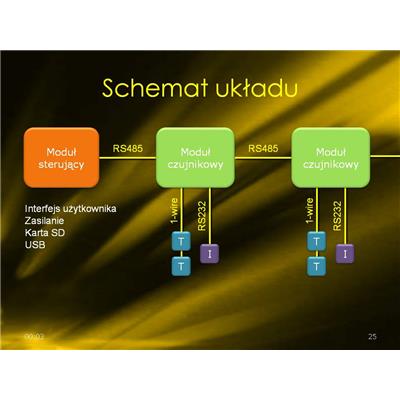

System realizujący powyższe założenia składa się z modułu kontrolno-sterującego oraz kilku lub kilkunastu modułów czujnikowych, do których są podłączone różne sensory, jak to przedstawiono na rysunku 1 (moduły czujnikowe obsługują co najmniej jeden inklinometr (I) i dwa termometry (T)).

Rys. 1. Schemat blokowy sytemu

III - REALIZACJA SYSTEMU:

Wykonano prototyp systemu spełniającego wyżej sformułowane oczekiwania. Składa się on z jednego modułu kontrolnego oraz dwóch modułów czujnikowych. W celu połączenia wszystkich części składowych wykorzystano magistralę RS485, która przy umiarkowanym skomplikowaniu zapewnia wysoką niezawodność oraz łatwość i szybkość łączenia dodatkowych urządzeń, co jest niezmiernie ważne w terenowych warunkach pracy.

Moduł kontrolno-sterujący MKS:

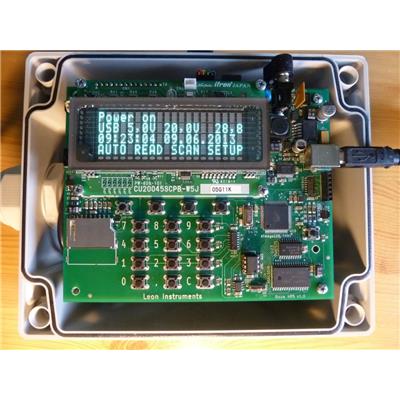

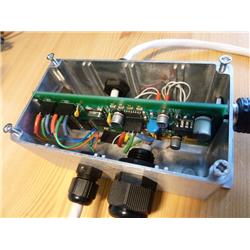

Przedstawiony na rysunku 2 moduł kontrolno-sterujący (MKS lub baza) jest złożonym urządzeniem mikroprocesorowym, umożliwiającym komunikację z użytkownikiem, sterowanie wszystkimi elementami systemu, zbieranie danych z czujników, zapisywanie danych w pamięci stałej oraz zasilanie.

MKS jest kontrolerem magistrali RS485 (typu master) i nadzoruje pracę pozostałych urządzeń (slave). Wyposażony jest w zegar czasu rzeczywistego (RTC), mający na celu synchronizację pracy wszystkich modułów.

Rys. 2. Moduł kontrolno-sterujący w obudowie

Moduły czujnikowe I2T/I3T

Moduły czujnikowe (rys. 3) rejestrują dane z jednego inklinometru oraz dwóch (I2T) lub trzech termometrów (I3T) i zapisują je w pamięci RAM. Na polecenie wysłane z MKS wykonują żądane obliczenia i przesyłają do bazy ich wyniki. Działają one samodzielnie, równolegle i niezależnie od siebie. Moduły I2T/I3T nie mogą się komunikować między sobą, ani rozpoczynać transmisji przez magistralę RS485 – mogą jedynie odpowiadać na instrukcje wysłane przez MKS.

Rys. 3A. Moduł czujnikowy I2T/I3T: płytka modułu

Rys. 3B. Moduł czujnikowy I2T/I3T: moduł w obudowi

Zastosowane czujniki:

Inklinometr

Zasadniczym elementem pomiarowym jest inklinometr typu AGS015-2-SC1-H0-CRW firmy Posital-Fraba (rys. 4). Jest to innowacyjny czujnik o wysokiej precyzji odczytu, który znajduje zastosowanie w konstrukcjach dźwigów, turbin wiatrowych oraz na statkach.

Użyty inklinometr charakteryzuje się następującymi parametrami:

- Rozdzielczość: 0,001º

- Błąd pomiaru: 0,01º

- Zakres pomiarowy: ±15º względem płaszczyzny ziemi

- Maksymalna częstotliwość próbkowania: 25 odczytów na sekundę

Czujnik produkowany jest w różnych wersjach, różniących się interfejsem komunikacyjnym. Zastosowany czujnik ma dwa interfejsy komunikacyjne:

- analogowy 4-20mA, który nie został wykorzystany,

- cyfrowy RS232.

Zastosowanie RS232 jest łatwe w użyciu i w przeciwieństwie do interfejsów analogowych, nie wprowadza żadnego błędu do wyniku pomiaru. Wewnątrz czujnika znajdują się dwa hermetyczne zbiorniki płynu i złożony układ pomiarowy oparty o procesor ATmega64 oraz cały szereg innych układów cyfrowych i analogowych.

Termometr

Pomiar temperatury służy do oceny jej wpływu na pracę inklinometru oraz mierzonej konstrukcji. Nie musi być bardzo precyzyjny, ale niezawodny i stabilny. Wybrano czujnik DS18B20 produkcji Maxim/Dallas (rys. 5). Jest to prosty termometr półprzewodnikowy, który w swojej obudowie zawiera przetwornik analogowo-cyfrowy, komunikujący się ze mikrokontrolerem przy pomocy interfejsu 1-wire.

Termometr cechuje się następującymi parametrami:

- Rozdzielczość: 12-bitowa (1/16 ºC)

- Błąd odczytu: 0,5ºC

- Zakres pomiarowy: od –55ºC do 125ºC

- Maksymalna częstotliwość próbkowania: co 750 ms

Wybranie podzespoły elektroniczne

W roli procesora głównego w module kontrolno-sterującym zastosowano nowoczesny i wydajny mikrokontroler ATmega128-16AU w obudowie TQFP64 o wydajności obliczeniowej 16MIPS. Ma on 128 kB pamięci programu FLASH, 4 kB pamięci EEPROM oraz 4 kB pamięci RAM, z możliwością jej rozbudowy do 64 kB. Ponadto posiada dużo portów i peryferiów, jest też łatwo programowalny. ATmega128 współpracuje z dwoma blokami pamięci SRAM typu AS6C1008 o pojemności 128 kB.

W modułach I2T/I3T zastosowano prostszy procesor ATmega162-16AU o wydajności obliczeniowej 16 MIPS, posiadający 16 kB pamięci Flash, 512 B pamięci EEPROM i 1 kB pamięci RAM. Ma też interfejs równoległy, służący do podłączania zewnętrznych pamięci RAM oraz dwa interfejsy USART, które służą do realizacji połączenia RS232 z inklinometrem oraz RS485 z modułem kontrolno-sterującym. W przypadku modułów I2T zastosowano statyczną pamięć RAM o pojemności 32 kB.

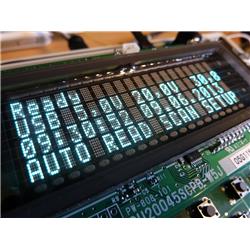

System został zaprojektowany tak, aby był jak najbardziej przyjazny w obsłudze bez konieczności dogłębnego studiowania instrukcji obsługi. Z tego względu zastosowano klawisze funkcyjne – w dolnej linii wyświetlacza pokazywane są ikony, jak np. ↑↓, ENTER, ESC, MENU, itp., co odpowiada funkcjom wywoływanym przez uniwersalne klawisze funkcyjne, umieszczone przy wyświetlaczu.

Moduł kontrolno-sterujący może zostać wyposażony w tani wyświetlacz LCD lub drogi, ale za ta przystosowany do pracy w ciężkich warunkach, wyświetlacz VFD. Wyświetlacze tego typu są bardzo trwałe, odporne są na zakłócenia elektromagnetyczne oraz mogą pracować w trudnych warunkach, w szczególności na mrozie do –40ºC (LCD nie może, bo w tak niskiej temperaturze zamarza). Wyświetlane znaki są bardzo czytelne i widoczne nawet z dużej odległości. Wadą jest duży pobór prądu, ze względu na obecność żarników, oraz stosunkowo wysoka cena.

Rys. 6. Wyświetlacza VFD na płycie modułu MKS

Spośród pozostałych podzespołów wymienić należy magistrale RS232 i RS485 (komunikacja z modułami odczytowymi), klawiaturę matrycową, blok zasilania ze stabilizatorem napięcia, zegar czasu rzeczywistego, interfejs USB, kartę SD i odbiornik podczerwieni. Szczególne znaczenie ma tutaj zegar, który ma na celu koordynację czasową wszystkich czujników. Dzięki temu można precyzyjnie zsynchronizować odczyty pochyleń ze stanem konstrukcji i panującymi w danym momencie warunkami atmosferycznymi.

Ze względu na wodoszczelną obudowę o klasie szczelności IP68, dostęp do klawiatury jest kłopotliwy i możliwy jedynie przy zdjętej pokrywie. Aby to usprawnić, postanowiono zastosować zdalne sterowanie za pomocą pilota RC5, komunikującego się z systemem przez podczerwień. Sterowanie bezprzewodowe ma szczególne znaczenie podczas pracy w deszczu, kiedy otwarcie pokrywy urządzenia jest niedopuszczalne.

IV - OPROGRAMOWANIE:

Przedstawiane wyżej urządzenia wyposażono w system operacyjny AVR μCOSMOS, opracowany przez autora modułów. Jest to system wbudowany, umożliwiający równoległą realizację wielu procesów.

Moduł bazowy oprogramowano tak, aby jego obsługa była prosta i intuicyjna.

Po włączeniu zasilania, na wyświetlaczu pojawia się komunikat o stanie systemu, kilka parametrów takich jak: wartości napięcia na szynach zasilających, temperatura, aktualna data i godzina, a w dolnej linii ekrany pojawiają się ikony czterech klawiszy funkcyjnych, uruchamiających różne funkcje. Są to:

- AUTO – tryb automatycznych pomiarów,

- READ – tryb ręcznych odczytów z wybranego modułu,

- SCAN – sprawdzanie, jakie moduły są dostępne na magistrali RS485,

- SETUP – wprowadzanie ustawień.

Rys. 7. Komunikaty menu głównego

W trybie automatycznym system prowadzi pomiary i zapisuje ich wyniki na karcie SD w sposób samoczynny. Po wciśnięciu przycisku AUTO następuje:

- Przygotowanie pliku na karcie SD,

- Zeskanowanie magistrali i wykrycie wszystkich dostępnych urządzeń,

- Cykliczne odpytywanie modułów czujnikowych i zapisywanie wyników do bufora w pamięci RAM,

- Jeśli pamięć RAM się zapełni, wówczas wyniki są kopiowane na kartę SD.

Należy podkreślić, że wszystkie moduły systemu działają samodzielnie i niezależnie od siebie. W przypadku awarii lub odłączenia jednego modułu, pomiary są kontynuowane przez pozostałe sprawne moduły.

Możliwy jest ponadto tryb ręczny, sterowany przez użytkownika, a także tryby skanowania magistrali oraz ustawień SETUP. Odpowiednio oprogramowano też moduły odczytowe, które odpowiadają za odczytywanie danych z sensorów oraz wstępne przetwarzanie wyników pomiarów.

V - TESTY:

W celu sprawdzenia możliwości i poprawności pracy układu przeprowadzono trzy testy. Pierwszy polegał na długookresowej rejestracji odczytów. Wynik tego testu dla jednego z kontrolowanych pochyłomierzy (jedna oś) przedstawiono na wykresie (rys. 8 - wykres odczytów osi x jednego z testowanych inklinometrów AGS (kolor niebieski) oraz wartości uśrednionych z 50 odczytów (czerwony)). Dwa piki występujące na wykresie wynikały z błędów podczas przesyłu danych. Poprawiono to modyfikując oprogramowanie liczników.

Rys. 8. Wykres odczytów osi x jednego z testowanych inklinometrów AGS

W zmodyfikowanej wersji algorytmu zastosowano filtr wykładniczy 10-rzędu. Wykonano drugi test, który ponadto porównywał odczyty pochyłomierza i termometru. W oparciu o nabyte doświadczenia postanowiono zainstalować jeden z termometrów wewnątrz obudowy pochyłomierza (Rys. 9).

Ostatni z testów wykonano na trzech inklinometrach pracujących jednocześnie. Zostały one przykręcone do posadzki w piwnicy, aby wykluczyć ryzyko związane z ruchami budynku. Test prowadzono przez dwie doby.

Rys. 9.Dodatkowy termometr wewnątrz inklinometru

VI - WNIOSKI:

Nie wnikając w charakter uzyskanych wyników należy stwierdzić, że zasadniczym celem pracy było wykonanie i oprogramowanie urządzeń wspomagających odczytywanie, transmisję, przechowywanie i udostępnianie odczytów z pochyłomierzy. Zadanie to zostało wykonane. Jego realnym efektem była praca magisterska napisana przez autora urządzenia, oceniona na bardzo dobry w wyróżnieniem.

Uzyskane wyniki będą przedmiotem dalszych prac testowych. Ostatecznie system zostanie wykorzystany w pomiarach inżynierskich, a w szczególności: w pomiarach mostów podczas próbnego obciążenia, podczas ich eksploatacji a ponadto w pomiarach zachowania wieży telefonii komórkowej poddanej działaniu czynników atmosferycznych.

AUTORZY:

mgr inż. Dominik Bieczyński, Politechnika Poznańska, Zakład Metrologii i Optoelektroniki

dr hab. inż. Ireneusz Wyczałek, Politechnika Poznańska, Zakład Geodezji

- Autor:

- mgr inż. Dominik Bieczyński, dr hab. inż. Ireneusz Wyczałek

- Dodał:

- AP Automatyka S.C.

Czytaj także

-

Enkodery z szerokim wyborem interfejsów komunikacyjnych

Aplikacje, w których kontroluje się przemieszczenie kątowe - począwszy od automatyki przemysłowej po systemy kontroli w budowie maszyn – często...

-

Dlaczego tak ważne jest uzdatnianie sprężonego powietrza w zakładzie?

www.obrabiarki.xtech.plDla zakładów przemysłowych, które wykorzystują sprężone powietrze esencjonalne jest uzdatnianie powietrza. Pod pojęciem uzdatnianie...

-

-

-

-

-

-