Z tego artykułu dowiesz się:

- jakie są metody obsługi stanowiska zrobotyzowanego,

- co jest potrzebne, by połączyć robota przemysłowego ze sterownikiem PLC i panelem HMI,

- jakie możliwości daje takie połączenie.

Jaki sens ma łączenie robota przemysłowego z panelem operatorskim albo sterownikiem PLC? W tym artykule – będącym wprowadzeniem do tematu – pokażemy, że otwiera to nowe, bardzo ciekawe możliwości. Z kolejnych części dowiecie się, w jaki sposób konfigurować takie połączenia dla robotów przemysłowych Kawasaki Robotics i Epson oraz różnych sterowników PLC i paneli HMI.

Metody obsługi stanowiska zrobotyzowanego

Stanowisko zrobotyzowane można obsłużyć na trzy sposoby, wybór zależy od stopnia skomplikowania stanowiska oraz ilości obsługiwanych urządzeń. Podstawowym sposobem obsługi robotów przemysłowych jest programator ręczny (teach pendant), który zwykle dostarczany jest z robotem jako podstawowe wyposażenie. Programator ręczny oprócz programowania wykorzystywany jest do wyboru programu, ustawienia parametrów czy zatrzymania cyklu.

Wykorzystywanie programatora ręcznego wymaga od użytkownika podstawowej wiedzy z zakresu jego użytkowania, co może utrudniać codzienną obsługę stanowiska zrobotyzowanego. Aby tego uniknąć, można wykorzystać zewnętrzne urządzenia umożliwiające stworzenie dedykowanej wizualizacji stanowiska. Takim urządzeniem może być panel HMI, pozwalający w intuicyjny sposób obsługiwać robota.

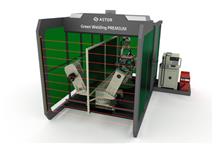

Stanowisko z robotem Kawasaki i sterownikiem Astraada One. Źródło: ASTOR

Podobnym rozwiązaniem, otwierającym jednak dodatkowe możliwości, jest wykorzystanie sterownika PLC z wybudowanym panelem HMI. Takie rozwiązanie pozwala na stworzenie nie tylko samej wizualizacji, ale systemu sterowania dla całego stanowiska. W takim układzie to PLC stanowi główną jednostkę systemu i wysyła komendy do wszystkich urządzeń.

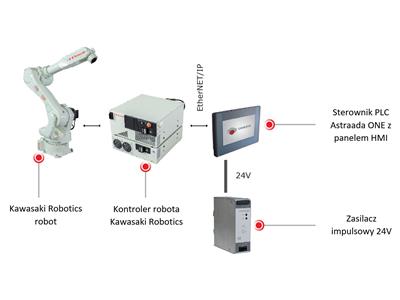

Współpraca robota i PLC – co jest niezbędne?

Kluczowym krokiem jest oczywiście nawiązanie połączenia między urządzeniami. Roboty przemysłowe, sterowniki oraz panele HMI oferują dziś z reguły bardzo bogaty wachlarz możliwości komunikacyjnych – zarówno portów, jak i protokołów. Najczęściej stosowanym sposobem jest wykorzystanie sieci Ethernet i jednego z dostępnych protokołów przemysłowych opartych na tej sieci. Połączenie takie jest wydajne i niezawodne, a dodatkowo otwarte na dalszą rozbudowę. Aby zwiększyć możliwości całego stanowiska pomiędzy sterownikiem a kontrolerem robota można zainstalować przemysłowy switch ethernetowy, który pozwoli dołączyć do systemu dodatkowe urządzenia.

Schemat konfiguracji połączenia sterownika z robotem. Źródło: ASTOR

Aplikacja wizualizacyjna w panelu HMI

Wizualizacja pozwala na przedstawienie aktualnego stanu stanowiska oraz zmianę jego parametrów. Aby możliwa była obsługa robota przez panel HMI, konieczne jest jedynie właściwe skonfigurowanie zmiennych, które powinny być wymieniane. Roboty posiadają również sygnały dedykowane, umożliwiające wyświetlenie statusu i pozycji robota bez konieczności wykonywania jakichkolwiek obliczeń w programie. Przykładem może być pozycja domowa robota, status gotowości robota, numer programu czy wykonywany krok.

Aplikacja wizualizacyjna robota Kawasaki. Źródło: ASTOR

Aplikacja sterująca w sterowniku PLC

Aplikacja sterująca pozwala dodatkowo na aktywne zarządzanie całym stanowiskiem wraz z podłączonymi dodatkowymi urządzeniami. Przykładem mogą być falowniki, serwonapędy, podajniki, itp. Sterownik PLC pozwala na obsłużenie sekwencji działania każdego z elementów niezależnie od pracy robota, aby zachować ciągłość procesu. Zrealizowanie całej logiki w sterowniku PLC pozwala na odciążenie jednostki obliczeniowej robota, a przy okazji ułatwia edycję programu, ponieważ zmiana następuje jedynie w pamięci PLC. Dodatkową korzyścią jest łatwość udostępnianiach danych statystycznych do zewnętrznego systemu typu SCADA.

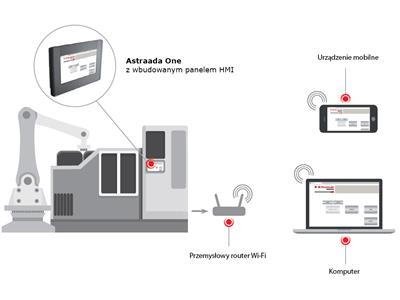

Wizualizacja przez WWW

Cenną opcją jest możliwość udostępnienia wizualizacji na urządzenia znajdujące się tej samej sieci. Funkcję wizualizacji przez sieć za pośrednictwem przeglądarki WWW udostępniają niektóre sterowniki i panele, np. Astraada One. Sieciowe podłączenie do wizualizacji pozwala na zdalne ustawienie parametrów stanowiska, dzięki temu operator z centralnej dyspozytorni może sterować procesem. Z poziomu sterowania, po zaprojektowaniu procesów diagnostycznych, możliwa jest analiza prostych usterek lub poprawności działania czujników. Urządzenie może również połączyć z siecią Internet, dzięki temu dostęp do wizualizacji i diagnostyki może mieć każda osoba na świecie.

Zdalny dostęp do aplikacji wizualizacyjnej robota Kawasaki. Źródło: ASTOR

Bardzo ważne jest oczywiście zapewnienie bezpieczeństwa takiego połączenia. Dostępnych jest wiele rozwiązań, które zapewniają skuteczne szyfrowanie połączeń sieciowych.

Warto przeczytać nasz artykuł „Sterownik PLC – bezpieczeństwo w sieci".

Korzyści płynące z połączenia robota przemysłowego ze sterownikiem PLC

Korzyści z połączenia robota przemysłowego ze sterownikiem PLC oraz panelem HMI są widoczne na każdym etapie funkcjonowania zrobotyzowanego stanowiska. Podczas integracji ułatwione staje się podłączenie zewnętrznych urządzeń oraz konfiguracja połączenia z zewnętrznym systemem zarządzania produkcją. Natomiast podczas użytkowania operator otrzymuje przejrzyste narzędzie do zmiany konfiguracji stanowiska i zarządzania jego pracą, a manager może uzyskać dostęp do statystyk stanowiska. Dzięki temu może sprawdzić obciążenie i odpowiednio regulować działanie poszczególnych stacji roboczych.

W przypadku wystąpienia usterek panel może działać jako narzędzie umożliwiające zdalną diagnostykę stanowiska zrobotyzowanego. Pozwala to na lepsze i szybsze przygotowanie zespołu serwisowego do przeprowadzenia serwisu.

W kolejnych artykułach z tego cyklu pokażemy na praktycznych przykładach, w jaki sposób konfigurować i oprogramować współpracę robotów przemysłowych, sterowników PLC i paneli HMI. Zapraszamy na Poradnik Automatyka!

- Autor:

- Konrad Sendrowicz

- Źródło:

- https://www.astor.com.pl/poradnikautomatyka/integracja-robota-przemyslowego-ze-sterownikiem-plc-i-pa

- Dodał:

- ASTOR Sp. z o.o.

Czytaj także

-

Webinary techniczno-produktowe ASTOR

Spotkajmy się jak inżynier z inżynierem... ONLINE! Poszerzaj wiedzę z ASTORem Mamy obecnie niecodzienną sytuację, wymagającą nowego podejścia i...

-

Pompy membranowe i ich zastosowanie w przemyśle

W przemyśle ciągle pojawiają się wyzwania związane z przesyłaniem płynów i materiałów, które wiążą się z koniecznością zastosowania nie tylko...

-

-

-

-

-

-