Przegląd

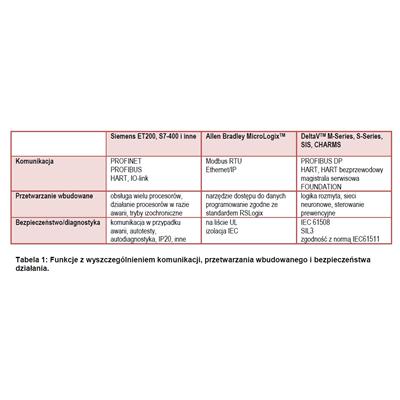

Urządzenia używane do sterowania procesami przemysłowymi, takie jak programowalne kontrolery logiczne (PLC), zwiększyły możliwości w zakresie komunikacji i przetwarzania wbudowanego. Ponadto kładziony jest coraz większy nacisk na zapewnianie bezpieczeństwa działania urządzeń. W tabeli 1 przedstawiono skrócone najważniejsze specyfikacje rozwiązań (bez porównania) wybranych producentów automatyki. Widać w niej, że w rozwiązaniach kładziony jest szczególny nacisk na komunikację, przetwarzanie wbudowane oraz bezpieczeństwo działania.

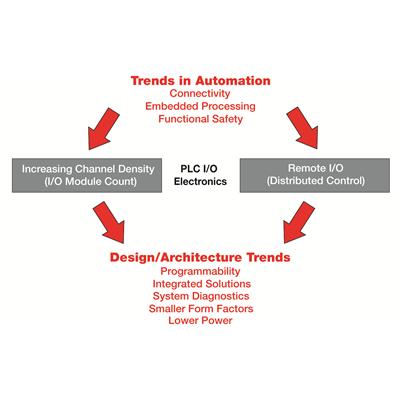

Analizując szczegóły dotyczące architektury i konstrukcji modułów we-wy w tych rozwiązaniach, możemy zaobserwować wzajemne zależności między rozwojem automatyki a rozprzestrzenianiem się technologii elektronicznych. Poniżej przeanalizujemy tendencje rozwoju automatyki oraz ich wpływ na rozwiązania z dziedziny elektroniki.

Komunikacja

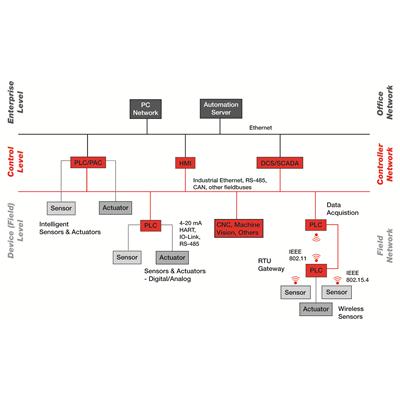

Infrastruktura automatyki, od prostego systemu sterowania układami przemysłowymi po duży system przemysłowy, jest podzielona na trzy poziomy (Rysunek 1). Na samej górze znajduje się poziom operacyjny i korporacyjny. Niżej znajduje się poziom sterowania składający się z głównych modułów sterowania urządzeniami i procesami wytwarzania. Ostatnim poziomem jest poziom serwisowy obejmujący czujniki i włączniki. Pomiędzy tymi poziomami występuje ścisła komunikacja, a najważniejszym z aktualnych tematów jest konieczność wdrażania układów logicznych w urządzeniach warstwy serwisowej, a także sterowania i komunikowania się z nimi w celu uzyskania lepszych wyników i skuteczniejszego planowania.

Rysunek 1: Infrastruktura automatyki w sterowaniu procesami przemysłow

Tendencje rozwoju automatyki: Wcześniej głównym trybem komunikacji pomiędzy urządzeniami serwisowymi, sterownikami a innymi elementami systemowymi były pętle i magistrale o sygnale 4–20 mA. Będą one jeszcze używane przez kilka najbliższych lat, jednak w systemach sterowania sukcesywnie jest wdrażany protokół Ethernet oraz magistrale w tym standardzie do zastosowań przemysłowych. Są to między innymi magistrale PROFINET, EtherNet/IP, EtherCAT, SERCOS i Powerlink. W rzeczywistości protokoły deterministyczne są coraz częściej wdrażane w kluczowych zastosowaniach przemysłowych, takich jak kontrola ruchu. Do zalet tych rozwiązań należy między innymi zwiększona przepustowość, duża gęstość węzłów oraz standardowy sprzęt. Dane z linii produkcyjnych są przekazywane do oprogramowania do planowania produkcji, co dodatkowo zwiększa korzyści. Oprócz rozwiązań dla standardu Ethernet obserwujemy powrót do protokołów takich jak HART czy IO-Link, które umożliwiają komunikację cyfrową między urządzeniami serwisowymi. Wiodącą technologią staje się technologia bezprzewodowa, która czasami służy do rozbudowy pętli sterowania jako opcja, a także do monitorowania zmiennych parametrów procesowych, na przykład poziomów w zbiornikach.

Tendencje rozwoju konstrukcji i architektury systemów: Główną tendencją rozwoju komponentów elektronicznych systemów komunikacji są możliwości ich programowania oraz elastyczność zastosowań. Mając do dyspozycji wiele wersji protokołów przemysłowych Ethernet, producenci układów scalonych oferują programowalny sprzęt i oprogramowanie sprzętowe, które zapewnia projektantom systemów możliwość stosowania różnych protokołów obsługiwanych przez jeden procesor. W rzeczywistości niektóre procesory oraz układy FPGA są wyposażone w mechanizmy sprzętowe zapewniające obsługę deterministyczną cyklów, co jest wymogiem protokołów Ethernet. Ponadto producenci układów scalonych mają w swojej ofercie produkty klasy przemysłowej, które są wyposażone w interfejs analogowy do obsługi wielu magistrali. W niektórych rozwiązaniach interfejs jest zintegrowany z procesorem w postaci urządzeń peryferyjnych. Układy i przekaźniki bezprzewodowe są wyposażone w mechanizmy szyfrujące oraz dużą pamięć Flash do przechowywania stosów protokołu, co jest wymagane przez różne interfejsy komunikacyjne.

Przetwarzanie wbudowane

Tendencje rozwoju automatyki: Postępy w rozwoju komunikacji wykształciły dwie tendencje rozwoju systemów: zwiększanie liczby kanałów w systemie oraz liczby systemów zdalnych. Na przykład cyfrowe moduły we-wy Phoenix Contact obsługują maksymalnie 32 kanały. Większa liczba kanałów wymaga zwiększenia mocy obliczeniowej oraz obsługi zdalnych układów we-wy. Ponadto obecnie oferowane urządzenia są montowane w mniejszych obudowach. Aktualnie stosowane algorytmy sterowania są bardzo złożone i także wymagają znacznej mocy obliczeniowej. Na przykład sterowniki serii DeltaVTM firmy Emerson są wyposażone w karty we-wy CHARMS z obsługą zdalnych układów we-wy. Sterownik DeltaV obsługuje także wbudowane funkcje inteligentnego sterowania, takie jak logika rozmyta, sieci neuronowe czy sterowanie prewencyjne z wieloma zmiennymi. Większą złożoność przetwarzania oraz mniejsze rozmiary osiągnięto dzięki zastosowaniu przetwarzania wbudowanego. Ponadto obserwujemy tendencje do zmiany ośrodka przetwarzania ze sterownika centralnego na rozproszone sterowanie lokalne. Także same urządzenia serwisowe zawierają coraz więcej inteligentnych rozwiązań wbudowanych, które umożliwiają przesyłanie sygnałów w sieci sterowania oraz realizowanie zadań związanych z diagnostyką oraz konserwacją okresową.

Tendencje rozwoju konstrukcji i architektury systemów: Głównymi czynnikami w tym obszarze są: integracja, zmniejszanie rozmiaru oraz poboru mocy. Obecnie to właśnie w przypadku mikrokontrolerów i mikroprocesorów widać największy wpływ integracji. Prostota, popularność oraz model licencjonowania architektury ARMTM w połączeniu z jej energooszczędnością umożliwiła osiągnięcie znacznych postępów w dziedzinie konstrukcji procesorów wbudowanych, które są oferowane przez producentów układów scalonych. Przyczyniły się do tego także rozwój technologii półprzewodnikowej oraz miniaturyzacja tranzystorów. Umożliwiło to osiągnięcie znacznego stopnia integracji urządzeń peryferyjnych i akcesoriów komunikacyjnych z procesorami oraz zdecydowało o dzisiejszym obrazie rynku inteligentnych systemów do przetwarzania wbudowanego.

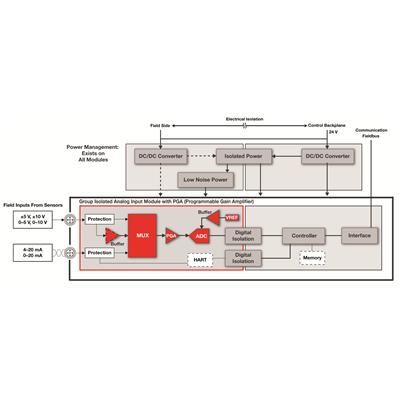

Oprócz procesorów obserwujemy także zwiększony poziom integracji w półprzewodnikowych układach analogowych. Aby zobrazować obecny poziom integracji, spójrzmy na schemat blokowy przedstawiający typową architekturę używaną do projektowania wejściowego modułu analogowego przedstawiony na rysunku 2.

Rysunek 2: Schemat blokowy analogowego modułu wejściowego (AI).

Obecnie większość producentów układów scalonych dostarcza produkty wyposażone w analogowy multiplekser, wzmacniacz, przetwornik analogowo-cyfrowy (ADC), źródło napięcia odniesienia oraz bufor. Właściwie większość głównych komponentów przedstawionych po lewej stronie schematu blokowego znajduje się w jednej obudowie o powierzchni poniżej 40 milimetrów kwadratowych. Ponadto postęp w dziedzinie miniaturyzacji umożliwił integrację znacznej części układu zarządzania zasilaniem z modułami lub nawet z miniaturowymi układami. Taki poziom integracji oraz postęp w dziedzinie przetwarzania sygnałów umożliwił opracowanie niewielkich układów, takich jak urządzenia z rodziny MicroLogixTM PLC firmy Rockwell Automation.

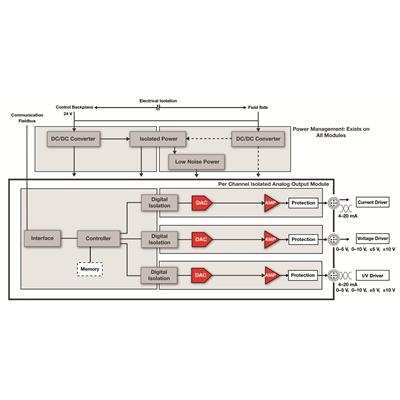

Oprócz integracji, należy także wziąć pod uwagę rozpraszanie mocy. Rysunek 3 przedstawia schemat blokowy typowego analogowego modułu wyjściowego. Jeden taki moduł z czterema aktywnymi kanałami (na rysunku przedstawiono tylko trzy), z sygnałami 20 mA przy małym obciążeniu może rozpraszać nawet 1,5 W mocy. To dość duża moc jak na taką małą przestrzeń. Jednak pewne inteligentne techniki i postępy w dziedzinie integracji i miniaturyzacji umożliwiły umieszczenie w jednej obudowie przetwornika DAC, wzmacniacza oraz znacznej części układu zarządzania zasilaniem.

Rysunek 3: Schemat blokowy analogowego modułu wyjściowego (AO).

Innym przykładem zwiększenia gęstości kanałów jest zastosowanie najnowszych układów półprzewodnikowych obsługujących większą liczbę cyfrowych układów we/wy w ramach jednego układu scalonego. Podobnie jak w przypadku innych urządzeń elektronicznych, tendencja do integrowania i zwiększania liczby układów wbudowanych będzie kontynuowana.

Bezpieczeństwo działania

Tendencje rozwoju automatyki: Większe możliwości komunikacyjne oraz liczba funkcji przetwarzania wbudowanego powodują znaczną złożoność obecnie opracowywanych układów automatyki. Z tego względu potencjalne awarie są bardziej kosztowne zarówno dla sprzętu, jak i użytkowników. Jednocześnie organy administracyjne zaczęły podwyższać wymagania dotyczące bezpieczeństwa. Na przykład w Europie zaczęła obowiązywać dyrektywa 2006/42/WE dotycząca bezpieczeństwa i higieny pracy z urządzeniami. Tego rodzaju normy są ważne w przypadku uzyskiwania certyfikatów i zwykle zawierają określone oceny. Na przykład normy organizacji IEC (International Electrotechnical Commission) zawierają oceny w postaci zintegrowanych poziomów bezpieczeństwa (SIL). Zgodnie z tymi wymaganiami, dla protokołów przemysłowych Ethernet opracowano uzupełnienia dotyczące danych związanych z bezpieczeństwem. Na przykład protokół PROFIsafe uzupełnia istniejące protokoły magistrali PROFIBUS i PROFINET o dane związane z bezpieczeństwem. W celu zapewnienia zgodności z tymi przepisami producenci systemów automatyki zaczęli wdrażać w swoich rozwiązaniach coraz więcej funkcji zapewniających bezpieczeństwo działania. Na przykład firma Siemens oferuje certyfikowane produkty spełniające różne normy bezpieczeństwa. Rodzina produktów SIMATIC jest wyposażona w standardowe kontrolery z wbudowanymi funkcjami bezpieczeństwa, dzięki czemu nie jest wymagane stosowanie osobnego kontrolera danych bezpieczeństwa. Kilku innych producentów stosuje nadmiarowe kanały danych obsługujące działanie systemów antyawaryjnych. Oprócz bezpieczeństwa działania, takie rozwiązania ograniczają zagrożenia związane z przestojami.

Tendencje rozwoju konstrukcji i architektury systemów: Głównym tendencjami rozwoju rozwiązań w zakresie bezpieczeństwa działania są zintegrowane układy diagnostyczne oraz zabezpieczenia wbudowane w komponenty elektroniczne. Procesory dwurdzeniowe działające w trybie synchronicznym są obecnie stosowane w branży motoryzacyjnej i należy spodziewać się ich zastosowania w innych branżach. Chociaż większość zastosowań wymaga stosowania dwóch nadmiarowych kanałów, istnieje możliwość przeznaczenia drugiego kanału do obsługi tańszego procesora i przetwarzania wyłącznie danych dotyczących bezpieczeństwa. W elektronicznych urządzeniach peryferyjnych występują mechanizmy diagnostyczne oraz układy antyawaryjne. Kilka przekaźników w standardzie Ethernet może działać w przemysłowym zakresie temperatur. Współpracując z procesorami wbudowanymi, mogą one obsługiwać funkcje diagnostyczne, takie jak reflektometry TDR umożliwiające wykrywanie usterek i diagnozowanie przewodów, co jest szczególnie ważne w środowisku produkcyjnym. Także szereg układów scalonych interfejsów magistrali serwisowych ma możliwość obsługi połączeń w technologii SymPol™, zabezpieczeń wysokonapięciowych oraz innych funkcji w przypadku wystąpienia awarii. Kolejne generacje tych produktów będą wyposażone w układy autodiagnostyki, co umożliwi ich odizolowanie od układu, identyfikację błędów oraz zwiększenie niezawodności układów.

Konkluzja

Na rysunku 4 przedstawiono schemat wzajemnych zależności między rozwojem automatyki a rozprzestrzenianiem się technologii elektronicznych. Nacisk na rozwój komunikacji, przetwarzania wbudowanego oraz bezpieczeństwa działania w nowych produktach we-wy z układami PLC doprowadził do zwiększenia gęstości kanałów i liczby zdalnych układów we-wy. To z kolei spowodowało, że producenci oferują programowalne, zintegrowane rozwiązania charakteryzujące się niższym poborem mocy oraz udostępniające funkcje diagnostyczne w nowoczesnych obudowach.

Rysunek 4. Tendencje rozwoju automatyki i ich wpływ na arc

Rozwój tego rynku dodatkowo może spowodować większą podaż tanich rozwiązań na rynku azjatyckim. Te wzajemne zależności tendencji rozwoju automatyki oraz urządzeń elektronicznych będą coraz silniejsze w miarę rozwoju automatyki, która wymusi konstruowanie nowych urządzeń i odwrotnie.

Odnośniki

Więcej informacji o rozwiązaniach we-wy z układami PLC firmy TI: www.ti.com/automation-ca.

Informacje o autorze

Navin Venkata Kommaraju pracuje na stanowisku dyrektora ds. rozwoju biznesowego (Business Development Manager) w dziale End Equipment Solutions Marketing firmy Texas Instruments, w którym odpowiada za rozwój działalności biznesowej i marketing produktów przeznaczonych do automatyki przemysłowej, inteligentnych sieci przesyłowych oraz energetyki. Otrzymał on tytuł licencjata w dziedzinie inżynierii elektrycznej i elektronicznej w Indyjskim Instytucie Technologicznym w Chennai (India), tytuł magistra w dziedzinie inżynierii komputerowej na Uniwersytecie Stanu Iowa oraz dyplom MBA uczelni McCombs School of Business na Uniwersytecie Stanu Teksas w Austin. Można skontaktować się z nim pod adresem ti_navink@list.ti.com.

- Autor:

- Navin Kommaraju, Business Development Manager, Texas Instruments

- Dodał:

- Texas Instruments

Czytaj także

-

Maksymalne korzyści dla klientów w ramach transformacji cyfrowej

Sieć partnerska EPLAN Partner Network została założona ponad dwa lata temu i od tego czasu dołączyło do niej ponad sześćdziesiąt firm. Partnerzy...

-

Jak technologia cięcia laserem wpływa na efektywność produkcji?

Wydajność procesów produkcyjnych jest niezawodnym i czytelnym wskaźnikiem skuteczności każdego biznesu. To bowiem ten wykładnik wpływa na...

-

-

-

-