W trakcie prac nad półautomatyczną linią do produkcji silników elektrycznych konstruktorzy doszli do wniosku, że złożoność zastosowanej w linii logiki bezpieczeństwa ogranicza jej wydajność. Jak sobie poradzili? Czy wysoka produktywność w dynamicznych strefach bezpieczeństwa jest możliwa do osiągnięcia?

Żródło: Risomat

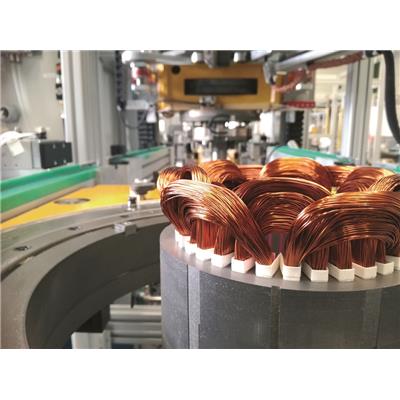

Firma Risomat z siedzibą w Baienfurt (Niemcy) buduje specjalistyczne maszyny do produkcji silników elektrycznych, generatorów, pomp, komponentów samochodowych i silników liniowych i jest jednym z europejskich liderów technologicznych w tej dziedzinie. Linia z suwnicą bramową została zaprojektowana na potrzeby elastycznej i wydajnej produkcji stojanów o różnych średnicach i długościach ‒ w małych ilościach.

Nowa koncepcja produkcji stojanów do silników elektrycznych realizowana w tej firmie opiera się na zastosowaniu opatentowanej suwnicy bramowej. Ten rodzaj suwnicy umożliwia realizację funkcji wymaganych na różnych stanowiskach pracy, takich jak obracanie, odwracanie, zaciskanie i pozycjonowanie, a wyposażenie suwnicy we własne narzędzia umożliwia jej również wykonywanie zadań będących częścią procesu technologicznego. „Upraszcza to projektowanie stacji roboczych i sprawia, że cała linia jest znacznie bardziej elastyczna" – twierdzi dyrektor zarządzający firmy Risomat, Hubert Halder, opisując kluczową cechę nowej linii produkcyjnej.

Określenie potrzeb i dobór dostawcy

Zastosowanie suwnicy bramowej przyniosło firmie Risomat wiele korzyści. Pełne wykorzystanie możliwości systemu wymagało jednak zastosowania inteligentnego rozwiązania kwestii bezpieczeństwa. „Linie te zostały zaprojektowane w taki sposób, aby moduły technologiczne, które nie są w danej chwili obsługiwane przez suwnicę bramową, mogły być wykorzystywane jako stanowiska pracy ręcznej" – wyjaśnia Halder. „Wymaga to podziału linii na strefy bezpieczeństwa i uwzględnienia pozycji suwnicy bramowej, tak aby zatrzymanie awaryjne w jednej strefie nie spowodowało zatrzymania całej maszyny."

Firma Risomat od wielu lat korzysta z rozwiązań automatyki B&R, dlatego od początku realizacji projektu było jasne, że sterowniki dla nowej linii będą pochodzić z tego źródła. Do wdrożenia całego rozwiązania w zakresie sterowania maszynami i bezpieczeństwa został zaangażowany Certyfikowany integrator B&R - firma Pantec Automation z siedzibą w Liechtensteinie ‒ producent systemów sterowania stosowanych w budowie maszyn i instalacji.

Źródło: Risomat.

Wyzwania w zakresie bezpieczeństwa

Dynamiczne strefy bezpieczeństwa nie były jedynym wyzwaniem, przed którym stanęła firma. "Ze względów technicznych musieliśmy wyposażyć zarówno suwnicę bramową, jak i moduły technologiczne w autonomiczne sterowniki PLC i sterowniki bezpieczeństwa. Oznaczało to konieczność ustanowienia wyższego poziomu komunikacji w zakresie bezpieczeństwa" – wspomina Halder.

Zintegrowana technologia bezpieczeństwa firmy B&R

Dla kierownika projektu Pantec, Floriana Hartmanna, kwestia komunikacji w zakresie bezpieczeństwa miała natomiast aspekt pragmatyczny. „B&R oferuje kompletny zakres technologii sterowania i bezpieczeństwa, który doskonale nadaje się do tworzenia systemów modułowych" ‒ twierdzi Hartmann. Nawet w przypadku struktury hierarchicznej nigdy nie występują jakiekolwiek konflikty pomiędzy systemami, a wszystkie komponenty mogą być programowane za pomocą oprogramowania Automation Studio firmy B&R. Sterownik bezpieczeństwa składa się z modułu bezpieczeństwa X20SL8100 SafeLOGIC oraz modułów bezpieczeństwa IP20 i IP67. Rozwiązanie B&R spełnia też wymagania PL e lub SIL 3.W suwnicy bramowej zastosowano również dwie bezpieczne osie, ponieważ pionowe i poziome położenie suwnicy ma wpływ na bezpieczeństwo pracy na poszczególnych stacjach. Inne urządzenia bezpieczeństwa wykorzystywane w zakładzie to kurtyny świetlne, skanery laserowe 2D oraz czułe na nacisk maty bezpieczeństwa.

Źródło: Risomat

Wyzwanie dynamicznych stref bezpieczeństwa

Przy tak złożonej strukturze bezpieczeństwa zespół szybko zdał sobie sprawę, że klasyczny tekstowy opis logiki bezpieczeństwa nie sprawdza się. To było za mało, aby w pełni i przejrzyście dokonywać zapisu stanu alarmów systemu. Idealnym rozwiązaniem okazał się jednolity języka modelowania (UML).

W oparciu o podejście UML opracowano trzyetapowy proces bezpieczeństwa: od zatwierdzonej koncepcji bezpieczeństwa do przetestowanego sterownika bezpieczeństwa. Proces ten jest bardzo przydatny, gdyż umożliwia opracowanie i udokumentowanie w przejrzysty sposób aplikacji bezpieczeństwa. Co więcej, funkcjonalność sterownika bezpieczeństwa może być bezproblemowo testowana i dokumentowana podczas procesu akceptacji.

Trzy etapy procesu bezpieczeństwa UML

I etap: komponenty bezpieczeństwa włączone do projektu elektrycznego są przedstawione w UML jako przypadki użycia. Następnie opracowywana jest logika bezpieczeństwa. Twórcy oprogramowania określają, który przypadek użycia prowadzi do danego stanu bezpieczeństwa. Ten krok wymaga ścisłej współpracy pomiędzy programistami, specjalistami ds. bezpieczeństwa i projektantami.

II etap: modelowana aplikacja bezpieczeństwa jest kodowana, a test akceptacyjny oparty jest bezpośrednio na przypadkach użycia. Oprócz logiki, testy akceptacyjne obejmują również cały sprzęt bezpieczeństwa i jego okablowanie.

III etap: przeprowadzane są testy akceptacyjne, a system bezpieczeństwa jest następnie zatwierdzany przez urzędnika ds. bezpieczeństwa.

Kolejne innowacje i optymalizacja w zakładzie

Oprócz modelowania sterowników bezpieczeństwa za pomocą UML, firma Pantec Automation podjęła w trakcie opracowywania linii produkcyjnej stojanów dalsze działania innowacyjne na rzecz firmy Risomat.

Jednym z istotnych kroków było opracowanie całkowicie modułowej struktury oprogramowania. Automatyczne generowanie kodu sterującego B&R umożliwiło znaczne skrócenie czasu i zmniejszenie wysiłku związanego z opracowaniem oprogramowania dla maszyny.

Ogólną wydajność systemu zwiększono dzięki przejściu na sterownik B&R Automation PC 2100. Zaś interfejs HMI został zmodernizowany i obecnie korzysta z panelu 15,4" z technologią połączeń SDL3 (Smart Display Link 3) firmy B&R. Ponadto, istniejąca koncepcja eksploatacji została poddana analizie użyteczności i zoptymalizowana. Wyniki włączono do wytycznych stylistycznych obowiązujących przy opracowywaniu przyszłych paneli operatorskich firmy Risomat.

Zasubskrybuj i bądź na bieżąco: www.br-automation.com/pl/o-nas/newsletter/

- Źródło:

- B&R Automatyka Przemysłowa Sp. z o.o.

- Dodał:

- B&R Automatyka Przemysłowa Sp. z o.o.

Czytaj także

-

4 powody, dla których warto standaryzować falownikowe układy napędowe

Stając przed doborem przemiennika częstotliwości do układu napędowego maszyny, poza podstawowymi pytaniami na temat napięcia zasilania, rodzaju...

-

Wprowadzenie do systemów ATS/SZR dla agregatów prądotwórczych

Agregaty prądotwórcze są niezbędne dla wielu sektorów gospodarki, zapewniając energię tam, gdzie tradycyjne sieci zawodzą. Kluczowe w sytuacjach...

-

-

-

-

-

-