Stężenie dwutlenku węgla w atmosferze wzrosło z około 315 ppm objętościowych w 1960 roku do około 395 ppm objętościowych w 2013 roku. Przewiduje się, że takie tempo wzrostu będzie się utrzymywać w przyszłości. W związku z tym, firmy technologiczne poszukują metod przekształcania CO2 w bardzie przyjazne i użyteczne formy. Jedna z amerykańskich firm opracowała technologię konwersji CO2 zawartego w gazach spalinowych w węglan wapnia, który jest następnie wykorzystywany do produkcji betonu.

Firma sprawdza obecnie możliwości zastosowania tej metody w praktyce w instalacji pilotażowej zlokalizowanej w pobliżu elektrowni opalanej węglem kamiennym w Kalifornii. Dwutlenek węgla jest usuwany ze spalin elektrowni w absorberze, gdzie wchodzi w reakcję z wodorotlenkiem wapnia. Produktem tej reakcji jest węglan wapnia, który jest poddawany dalszej obróbce i stosowany jako składnik cementu. Proces produkcji węglanu wapnia o wysokiej czystości bazuje na ścisłej kontroli pH w absorberze.

Warunki procesowe utrudniają wykonywanie pomiaru pH

Okresowe pomiary pH pobranych próbek w laboratorium uniemożliwiały sprawowanie skutecznego nadzoru nad przebiegiem procesu, ponieważ wyniki pomiarów były dostarczane z pewnym opóźnieniem. Zastosowanie z drugiej strony czujników on-line oznacza, że pozostają one cały czas w kontakcie z medium procesowym. W takich warunkach na szklanej membranie i diafragmie czujnika gromadzą się osady, powodując dryft, co ma niekorzystny wpływ na jakość produktu. Oprócz tego, ilość pracowników zatrudnionych w zakładzie jest nieduża, stąd przeprowadzanie czynności konserwacyjnych czujnika w regularnych odstępach czasu w celu utrzymania jego sprawności pomiarowej jest utrudnione.

Odporny system pomiarowy pH mający niewielkie wymagania w zakresie konserwacji

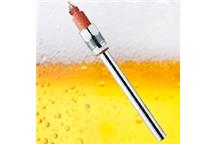

Zwrócono się do METTLER TOLEDO o dostarczenie rozwiązania mającego niewielkie wymagania w zakresie konserwacji i zapewniającego wysoki poziom bezpieczeństwa i wiarygodności pomiarów pH. Zainstalowaliśmy system składający się z czujnika pH InPro 4260i, wysuwanej obudowy InTrac 777e, przetwornika M700 i systemu EasyClean 400 do automatycznego czyszczenia / kalibracji czujnika. Rozwiązanie to zapewniło odpowiednią stabilność pomiarów i zmniejszyło zakres koniecznych czynności konserwacyjnych, czyli to czego oczekiwali inżynierowie pracujący w zakładzie.

Inteligentne zarządzanie czujnikiem

System pomiarowy jest wyposażony w technologię inteligentnego zarządzania czujnikiem (ISM®) METTLER TOLEDO oraz cyfrową komunikację pomiędzy czujnikiem i przetwornikiem. Cyfrowy sygnał charakteryzuje się wysoką odpornością na zakłócenia powodowane przez opór kabla oraz zakłócenia, których źródłem są otaczające urządzenia. Podnosi to jeszcze bardziej wiarygodność wyników pomiarów wyświetlanych na przetworniku M700.

Technologia ISM zapewnia diagnostykę predykcyjną czujnika, która jest wyświetlana na przetworniku M700 i w systemie do zarządzania zasobami czujników. Inżynierowie pracujący w zakładzie są na bieżąco informowani o statusie operacyjnym czujnika i wiedzą odpowiednio wcześnie, w którym momencie należy wymienić czujnik.

Zawsze wiarygodne wyniki pomiarów

Technicy zatrudnieni w zakładzie są bardzo zadowoleni z systemu. Doskonale zdają sobie sprawę z tego, że funkcje ISM zapewniają poziom niezawodności procesu, którego nie mogliby osiągnąć, stosując czujniki analogowe. Narzędzia diagnostyki predykcyjnej zapewniane przez technologię ISM pozwalają planować wymianę czujnika w momencie, gdy jest ona absolutnie konieczna, nie za wcześnie, ani nie za późno. Cyfrowy czujnik InPro 4260i pozwala mieć zaufanie do dokładności wyników pomiarów pH.

Aby uzyskać bardziej szczegółowe informacje o technologii ISM, odwiedź stronę:

Aby uzyskać więcej informacji odwiedź stronę METTLER TOLEDO.

- Dodał:

- Mettler-Toledo Sp. z o. o.

Czytaj także

-

Skuteczne pomiary pH i tlenu rozpuszczonego

Amerykańska firma biotechnologiczna poszukiwała nowych systemów pomiarowych pH i tlenu rozpuszczonego. Po 12 miesiącach testowania różnych...

-

Kiedy zadzwonić po serwis wózków widłowych? Sprawdź!

Wózek widłowy w Twojej pracy uległ awarii i nie wiesz co zrobić? Pojazdom kończą się przeglądy techniczne? A może planujesz dokupienie osprzętu,...

-

-

-

-

-

-