Od jednostek pływających po różnego typu akwenach wodnych wymagana jest wysoka niezawodność. Wynika to z faktu, że nawet drobna usterka na okręcie znajdującym się wiele mil od lądu, może wywołać problem o dużej skali. Potencjalna awaria stanowi zagrożenie dla załogi oraz może generować bardzo duże koszty. Dlatego istotnym zagadnieniem przy projektowaniu i budowie statków jest kwestia odpowiedniego montażu urządzeń w taki sposób, by eliminując wibracje wydłużyć ich żywotność.

Rys. 1: Przykłady pojazdów pływających (EvrenKalinbacak, Chroma Stock)

Żywotność urządzeń na statkach

Ogólna niezawodność statku jest wypadkową bezawaryjności jego części składowych, do których możemy zaliczyć m.in.:

- urządzenia mechaniczne,

- elektryczne,

- nawigacyjne,

- radiowe,

- rozdzielnice

- oraz urządzenia automatyki i zdalnego sterowania.

Jakość zastosowanych urządzeń oraz podzespołów ma istotny wpływ na ich żywotność, ale ze względu na specyficzne warunki pracy, równie ważną kwestią jest ich POPRAWNY montaż. Dla większości urządzeń (nie będących źródłem drgań) prawidłowy montaż polega na ich odizolowaniu od wibracji, występujących na statku oraz na tłumieniu obciążeń udarowych (wstrząsów).

„W bogatej ofercie Elesa+Ganter, składającej się w tej chwili z 80 tysięcy elementów, znajduje się wysokiej jakości grupa produktów przeznaczonych do tłumienia wibracji. Nasze elementy są wykonane zgodnie z najwyższymi standardami i mogą być z powodzeniem stosowane nawet w najbardziej wymagających środowiskach pracy, do których zaliczają się także wszelkiego rodzaju statki. Prawidłowe podejście do kwestii montażu szaf sterowniczych i innych urządzeń na statkach prowadzi do minimalizacji awarii, a tym samym eliminuje ryzyko przestojów całej jednostki oraz znacznie poprawia bezpieczeństwo najważniejszego elementu statku, jakim jest jego załoga." – powiedział Filip Granowski, Dyrektor Zarządzający Elesa+Ganter Polska.

Rodzaje drgań

Największymi środkami transportu są statki morskie, a poprzez swoją skomplikowaną budowę oraz mnogość zainstalowanych urządzeń, stanowią bardzo złożony obiekt techniczny. Zagadnienie drgań w takim obiekcie jest skomplikowane, ponieważ oprócz wielu ich źródeł o różnej charakterystyce takich, jak: silniki, sprężarki, śruby napędowe, pędniki, pompy, mamy do czynienia również z różną specyfiką pracy.

Część z tych urządzeń pracuje w sposób ciągły, a część z nich w sposób cykliczny lub nawet okazjonalny. Jakby tego było mało, stopień załadowania statku oraz stan skupienia przewożonego ładunku, również wpływają na całokształt drgań, jakim poddawane jest wyposażenie statku oraz jego załoga. Niebagatelny wpływ na wibracje panujące na statku ma również środowisko, w jakim jest on eksploatowany, a konkretniej wysokość, długość, stromość, kierunek fal oraz wiatr.

Większość z powyższych źródeł drgań, ich parametry oraz wzajemne występowanie, ma charakter losowy i pozostaje praktycznie niemożliwe do przewidzenia, dlatego drgania są nieodłączną cechą jednostek pływających, którą bierze się pod uwagę podczas poprawnego montażu wszelkiego rodzaju urządzeń automatyki, szaf sterowniczych, rozdzielnic, itp. (rys. 2).

Rys. 2: Pomieszczenie techniczne na statku. (igor.kardasov.gmail.com, Chroma Stock)

Rodzaje mocowań urządzeń stosowane na statkach

Z uwagi na ograniczoną przestrzeń na statku, do najbardziej popularnych form mocowania urządzeń należy zaliczyć:

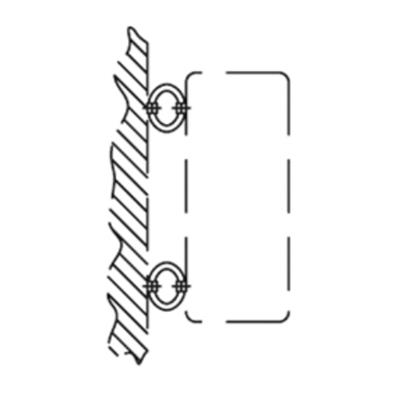

- Montaż ścienny (rys. 3),

Rys. 3: Montaż ścienny urządzenia za pomocą wibroizolatorów

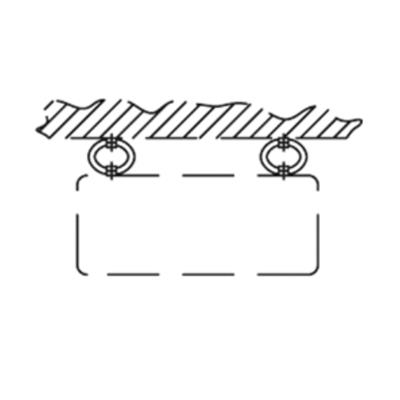

- Montaż sufitowy (rys. 4),

Rys. 4: Montaż sufitowy urządzenia za pomocą wibroizolatorów

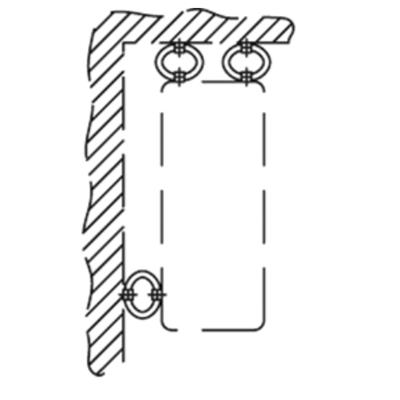

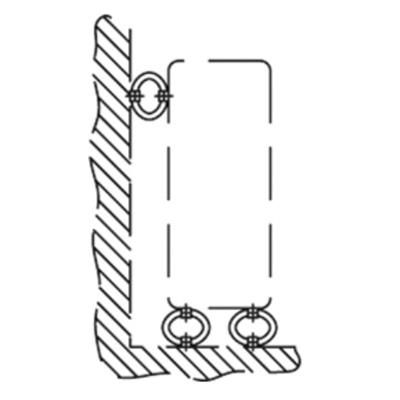

- Montaż ścienno-sufitowy (rys. 5),

Rys. 5: Montaż ścienno-sufitowy urządzenia za pomocą wibroizolatorów

Rodzaje wibroizolatorów polecane do montażu urządzeń na statkach

Do wszystkich trzech, powyższych opcji mocowania urządzeń idealnie nadają się wibroizolatory linowe AVC wykonane w całości ze stali AISI 316 (rys. 6) oraz wibroizolatory metalowo-gumowe DVG (rys. 7). Dodatkowo, przy montażu ścienno sufitowym jako kombinację z AVC lub DVG, można wykorzystać wibroizolator DVI (rys. 8) lub GN 148 (rys. 9), które muszą być zamocowane do ściany.

Rys. 6 Wibroizolatory linowe ze stali nierdzewnej AISI 316 AVC

Rys. 7 Wibroizolatory metalowo-gumowe DVG

Rys.8. Wibroizolatory metalowo-gumowe DVI

Rys. 9: Wibroizolatory metalowo-gumowe GN 148

W ostatnich dwóch opcjach mocowania urządzeń za pomocą wibroizolatorów (rys. 10, rys. 11), jako podparcie dolne można wykorzystać wibroizolatory linowe AVC oraz wibroizolatory GN 148 w wykonaniu „2" z zabezpieczeniem (rys. 9), a jako podparcie boczne/ścienne, oprócz AVC i GN 148, można zastosować również DVG oraz DVI.

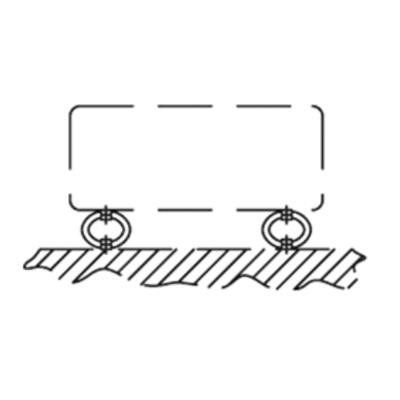

- Montaż dolny (rys. 10)

Rys. 10: Wibroizolacja urządzenia za pomocą podparcia dolnego

- Montaż ścienno-dolny (rys. 11)

Rys. 11: Montaż ścienno-dolny urządzenia za pomocą wibroizolatorów.

Montaż szaf sterowniczych, rozdzielnic i innego sprzętu na wypadek sytuacji ekstremalnych

W kwestii montażu na statku szaf sterowniczych, rozdzielnic oraz innego rodzaju sprzętu, priorytetem dla konstruktora/automatyka dobór wibroizolatorów jest kwestią priorytetową. W tym konkretnym przypadku, powinny zostać dobrane wibroizolatory, które w przypadku zadziałania bardzo dużych drgań, obciążeń udarowych lub wysokiej temperatury, zagwarantują utrzymanie zamocowanego obiektu na swoim miejscu, a nie rozdzielą się na dwie osobne części (element mocowany do ściany oraz element mocowany do urządzenia). Dzięki temu, w sytuacji ekstremalnej, mocowane urządzenia nie stanowią dodatkowego zagrożenia dla załogi. Ponadto, po zażegnaniu sytuacji kryzysowej, istnieje duże prawdopodobieństwo, że urządzenia będą mogły w dalszym ciągu funkcjonować. Wibroizolatory serii: AVC, DVG oraz GN 148 (w wersji „2" z zabezpieczeniem) spełniają wszystkie wyżej wymienione wymagania.

W przypadku montażu urządzeń, który uwzględnia aspekt wibroizolacji, ogranicza się poziomy drgań, jakim są one poddawane, a tym samym poprawia ich żywotność i bezawaryjną pracę. Najbardziej optymalnym wibroizolatorem do tego typu zastosowań jest wibroizolator linowy AVC, ponieważ, jak wskazano powyżej, nadaje się on do pracy w każdej płaszczyźnie, a ponadto jest w stanie wytłumić drgania o niskiej częstotliwości oraz działać jako „shock absorber", czyli pochłaniać również obciążenia udarowe. Ponadto jest w całości wykonany ze stali AISI 316, więc jest odporny na działanie tak wymagającego środowiska, jakim jest woda morska.

Linki do kart katalogowych:

AVC – wibroizolatory linowe, montaż w każdej pozycji

DVG – wibroizolatory do montażu ściennego oraz sufitowego

DVI – wibroizolatory do montażu ściennego

GN 148 – wibroizolatory do mocowania ściennego oraz na podłoż

W przypadku prowadzenia nowego projektu zachęcamy do kontaktu z działem technicznym Elesa+Ganter, który służy pomocą w optymalnym rozwiązaniu każdego problemu natury technicznej.

ELESA+GANTER®

ELESA+GANTER jest spółką joint-venture, stworzoną przez dwóch liderów w branży standardowych elementów maszyn: Elesa S.p.A (Monza, Milano, Italy) i Otto Ganter GmbH & Co. KG (Furtwangen, Germany).

ELESA+GANTER® to ponad 85 000 standardowych elementów i części do maszyn i urządzeń oraz wiele produktów specjalnych wykonywanych pod określone, specyficzne wymagania klienta. Elementy standardowe Elesa+Ganter® łączą w sobie zarówno najwyższą jakość, funkcjonalność, innowacyjność, jak i dbałość o wzornictwo. Potwierdza to ponad 180 patentów i zastrzeżonych wzorów oraz ponad 45 nagród z najbardziej prestiżowych światowych wystaw i konkursów w dziedzinie wzornictwa przemysłowego m.in. „International Forum Design Award", „Compasso d'Oro" w Mediolanie czy „Design Center" w Stutgarcie. Wszystkie produkty E+G produkowane są zgodnie z normą ISO 9001:2008 oraz normą środowiskową ISO 14001:2004.

Światowa sieć dystrybucji produktów Elesa+Ganter obejmuje 70 krajów.

ELESA+GANTER Polska Sp. z o.o. jest częścią grupy ELESA+GANTER® i zajmuje się dystrybucją produktów rodzimej marki. Wykwalifikowana kadra i magazyn w Polsce gwarantują oprócz najwyższej jakości produktów, doradztwo techniczne u klientów, profesjonalną i szybką obsługę sprzedażową (35 000 elementów E+G dostarczane jest w systemie 24h z magazynu w Polsce).

Więcej informacji o firmie i jej ofercie, katalog produktów, tabele wymiarów, darmowe pliki 2D i 3D do pobrania, a także sklep internetowy znajdują się na stronie: www.elesa-ganter.pl.

Szczegółowe informacje o nowościach i zastosowaniach produktów E+G można także przeczytać w Magazynie dla Konstruktorów na stronie info.elesa-ganter.pl.

Czytaj także

-

Jak odizolować od drgań skrzynkę elektryczną?

Drgania powstające podczas pracy maszyn i urządzeń mogą być dla nich szkodliwe, zwłaszcza przy długotrwałym działaniu. Jednymi z najbardziej...

-

Zasady efektywnego oznakowania linii wysokiego napięcia

W dzisiejszym społeczeństwie rosnące zapotrzebowanie na energię elektryczną wiąże się z koniecznością budowy coraz większej liczby linii wysokiego...

-

-

-

-

-

-