Realizacje - opis

Rosnące potrzeby skuteczniejszego zabezpieczenia życia i zdrowia oraz świadomość znaczenia ochrony środowiska zaowocowały w ostatnich latach opracowaniem norm IEC 61508 i IEC 61511. W celu przybliżenia tematyki systemów zabezpieczających przedstawiamy przykład ich realizacji opierając się na sprzęcie firmy HIMA.

Normy IEC 61508 i IEC 61511 w sposób całościowy obejmują aspekty bezpieczeństwa w przemyśle przetwórczym procesowym, dając szereg wskazówek co do identyfikacji zagrożeń i ryzyka, określenia dopuszczalnych ich poziomów oraz praktycznej realizacji systemów

zabezpieczających - redukujących ryzyko.

Każde zidentyfikowane zagrożenie i ryzyko jakie stwarza instalacja przetwórcza/procesowa w związku z występowaniem wysokich ciśnień, wysokiej temperatury, toksycznych lub wybuchowych substancji należy zredukować, stosując przypisane mu funkcje zabezpieczające.

Konieczny stopień redukcji ryzyka do jego akceptowanej wartości zależy od poziomu rozwoju społecznego i panującego systemu prawnego.

Funkcje zabezpieczające są realizowane zazwyczaj przez pętle blokad, złożone z sensorów, sterownika (jeden sterownik może realizować wiele funkcji zabezpieczających) i elementów wykonawczych. Zadaniem funkcji zabezpieczającej jest doprowadzenie procesu do stanu

bezpiecznego, zazwyczaj poprzez jego zatrzymanie-zablokowanie.

Podstawowym parametrem funkcji zabezpieczającej jest jej poziom nienaruszalności bezpieczeństwa określany jako SIL (Safety Integrity Level). Przekłada się on jednoznacznie na wartość redukcji ryzyka realizowaną przez tę funkcję (wartość redukcji ryzyka jest

odwrotnością SIL).

SIL jest definiowany jako średnie prawdopodobieństwo niezadziałania funkcji zabezpieczającej w danym przedziale czasu (rok przy pracy na żądanie i godzina przy pracy ciągłej). Głównym zadaniem projektanta przy konstruowaniu funkcji zabezpieczającej jest taki

dobór elementów i architektury pętli blokady realizującej tę funkcję, by wypadkowe prawdopodobieństwo uszkodzeń tych elementów powodujących utratę funkcji zabezpieczającej mieściło się liczbowo w założonym przedziale poziomu SIL (od 1 do 4).

Innym istotnym parametrem systemów zabezpieczających jest stopień dostępności-niezawodności eksploatacyjnej, definiowany jako przedział czasu pomiędzy nieuzasadnionymi względami bezpieczeństwa wyłączeniami instalacji (wyłączenia te powstają na skutek uszkodzeń

elementów pętli systemu zabezpieczającego). Dostępność systemu ma decydujące znaczenie ekonomiczne w przemyśle procesowym, gdzie wyłączenie instalacji powoduje znaczne straty w postaci utraty produkcji, ale także kosztów ponownego rozruchu instalacji.

Wysoki poziom dostępności systemów zabezpieczających osiąga się poprzez redundowanie i zaawansowaną diagnostykę elementów blokad na poziomie sterownika (karty WE/WY, magistrali systemowej czy jednostki CPU) oraz czujników i elementów wykonawczych.

W celu przybliżenia tematyki systemów zabezpieczających przedstawiono przykład ich realizacji

w oparciu o sprzęt firmy HIMA. Rozwiązania firmy HIMA posiadają długoletnie doświadczenie na rynku systemów zabezpieczeń, a jej systemy (ponad 18000) można znaleźć w wielu gałęziach przemysłu na całym świecie. Produkty HIMA otrzymały wiele certyfikatów takich

jak: IEC 61508-1-7:2000 do poziomu SIL3, IEC61511:2004, EN 50156, EN 61131, TÜV.

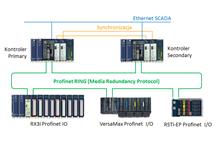

Ze względu na bardzo niebezpieczny charakter instalacji klient wymagał rozwiązań o najwyższym stopniu bezpieczeństwa i niezawodności. Z tego powodu do realizacji projektu wybrany został System HIMA H51q w konfiguracji HRS.

Charakteryzuje się on pełną redundancją modułów wejść/wyjść oraz magistral komunikacyjnych pomiędzy kasetami z modułami wejść/wyjść i jednostkami centralnymi.

Każda z magistral wejść/wyjść wraz z modułami jest przypisana do odpowiadającego jej modułu CPU. Awaria modułu wejściowego/wyjściowego, karty CPU lub całej magistrali komunikacyjnej nie wpływa negatywnie na pracę drugiej magistrali, co zapewnia najwyższą

dostępność systemu. Inaczej mówiąc system HRS można porównać do dwóch niezależnie pracujących układów sterownikowych, wzajemnie się testujących.

W przypadku uszkodzenia jakiegokolwiek modułu sterownika, system ESD nadal czuwa nad bezpieczeństwem procesu wytwórczego na niezmienionym poziomie SIL a informacja o uszkodzeniu sygnalizowana jest operatorowi.

Jednostka centralna wyposażona jest w wyświetlacz LED i przełączniki operatorskie umożliwiające lokalną sygnalizację uszkodzeń zarówno jednostki centralnej jak i kart WE/WY oraz nieprawidłowości w realizacji programu aplikacyjnego.

System blokadowy instalacji Amoniaku został zintegrowany z systemem nadrzędnym instalacji – DCS DeltaV firmy Emerson. Umożliwiło to stworzenie obrazów synoptycznych pętli blokad, dzięki którym operatorzy mają możliwość obserwacji stanu poszczególnych blokad a także diagnostyki systemu ESD.

Dodatkowo sterownik HIMA za pomocą zredundowanych, ethernet'owych modułów komunikacyjnych połączony został ze stacją komputerową, na której zainstalowano pakiet HIMA OPC Server Data Access. Połączenie to umożliwia podgląd oraz rejestrację danych przetwarzanych przez system ESD za pomocą autorskiej aplikacji Vigran-OPC Client.

Po ukończeniu prac konfiguracyjnych zostały wykonane testy FAT (Factory Acceptance Test).

Po zainstalowaniu sterowników w miejscu docelowym wykonane zostały testy SAT (Site Acceptance Test) i uruchomienie systemu. Systemy zabezpieczeń jak dotąd pracują bezawaryjnie i doskonale spełniają swoje zadanie. Umożliwiają rozbudowę oraz modyfikacje, co czyni

je otwartymi i bardzo elastycznymi.

- Autor:

- opracowanie własne - Vigran

- Źródło:

- Vigran

- Dodał:

- Vigran Spółka z o.o.

Czytaj także

-

Sterowniki PLC i PAC – jak wybrać podstawowy element każdego systemu automatyki?

Z tego artykułu dowiesz się: czym są sterowniki PLC i skąd się wzięły, czym są systemy DCS i PAC, czym się różni sterownik PAC od...

-

Wpływ narzędzi Tooltech na bezpieczeństwo i ergonomię pracy

W każdym zakładzie produkcyjnym, bezpieczeństwo i ergonomia pracy są kluczowymi czynnikami wpływającymi na wydajność i zadowolenie pracowników....

-

-

-

-

-