W szeroko rozumianym podejściu serwisowym i w odpowiedzi na wyzwania współczesnego przemysłu ABB koncentruje się na skutecznym zarządzaniu cyklem życia swoich produktów przez cały okres ich eksploatacji. Przewidywalność zdarzeń, bezpieczeństwo i ekonomia działania urządzeń gwarantują niezawodność i ergonomię procesu produkcyjnego.

Aby zapewnić poprawne funkcjonowanie swoich produktów, firma ABB wprowadziła dwie istotne struktury w swoim podejściu biznesowym:

1. Model zarządzania cyklem życia produktu, którego zadaniem jest zapewnienie dostępności usług i wsparcia podczas wykorzystania produktu, oraz płynne przejście do nowszej generacji/technologii przy końcu eksploatacji urządzenia.

2. Spójna oferta serwisowa, pokrywająca cały okres eksploatacji i dostosowana do każdego z jego etapów.

Fazy cyklu życia produktu

Model zarządzania cyklem życia produktów dzieli czas życia produktu na cztery fazy: aktywną (Active), klasyczną (Classic), ograniczoną (Limited) i przestarzałą (Obsolete). Każda z faz rodzi różne konsekwencje dla użytkownika, jeśli chodzi o zakres dostępnych

usług i wsparcia produktowego.

W fazie aktywnej użytkownik może korzystać z różnych opcji gwarancji produktowych, pełnego zakresu usług serwisowych, dostępu do części zamiennych i materiałów eksploatacyjnych, jak i wsparcia technicznego w zakresie konfiguracji itp. Faza ta kończy się wraz z zakończeniem masowej produkcji danego urządzenia i zastąpieniu go przez nowszą generację. Typowe usługi serwisowe dla tej fazy to: uruchomienie, szkolenie, przegląd gwarancyjny, przegląd okresowy, diagnostyka, optymalizacja parametrów pracy. Następnie produkt przechodzi do tzw. fazy klasycznej. W tej fazie nowe urządzenia tego samego typu nie są już dostępne, lecz ciągle istnieje pełna oferta serwisowa, wsparcie oraz pełna dostępność materiałów i części zamiennych. Produkt jest dalej modyfikowany – pojawiają się warianty modernizacyjne, modyfikacje, zamienniki części zamiennych itp. Typowe usługi serwisowe dla tej fazy to: przeglądy, modernizacje, wsparcie techniczne, diagnostyka.

Po klasycznej następuje faza ograniczona, która jest zdecydowanie krótsza od pozostałych i trwa ok. 2-3 lata. W tym okresie użytkownicy otrzymują informacje i rekomendacje dotyczące migracji, modernizacji czy retrofitu przed stopniowym zanikiem wsparcia dla

danego produktu. Jest to czas na podjęcie strategicznych decyzji odnośnie do zakupu części czy modernizacji. Typowe usługi serwisowe w tej fazie to: modernizacja, diagnostyka, retrofit, migracja.

Wreszcie produkt przechodzi do fazy przestarzałej, w której nie ma możliwości zagwarantowania dostępu do wszystkich części zamiennych i materiałów czy pełnego wsparcia, choćby z powodu braku komponentów czy technologii. Serwis ABB zawsze stara się pomóc użytkownikowi,

jednak możliwości techniczne mogą w tym okresie stanowić duże ograniczenie. Typowe usługi dla tej fazy to: retrofit, modernizacja, migracja, złomowanie.

Prewencyjny harmonogram obsługi produktów

ABB informuje użytkowników o zmianie fazy cyklu życia swoich produktów, co pozwala podejmować najlepsze decyzje w zakresie utrzymania ruchu i obsługi. Jak wiadomo z doświadczenia, nie wszystkie elementy urządzeń „starzeją się" tak samo – częściowa modernizacja,

o wiele tańsza i szybsza niż wymiana całego urządzenia, „cofnie" produkt do fazy klasycznej, posiadającej pełne wsparcie techniczne, i zapewni kolejne lata spokojnej eksploatacji.

Bazując na modelu zarządzania cyklem życia urządzeń, ABB opracowała harmonogramy obsługi prewencyjnej dla poszczególnych produktów. Harmonogram prewencyjny oparty jest o dane statystyczne producentów poszczególnych podzespołów oraz na doświadczeniu z setek

tysięcy instalacji pracujących na całym świecie.

Prewencja przemienników częstotliwości

ABB oferuje gotowe zestawy prewencyjne części (Preventive Maintenance Kit). Każdy zestaw, dla określonego typu falownika, zawiera części zamienne przewidziane do wymiany zgodnie z harmonogramem, w zależności od typu i wieku danego urządzenia. I tak 3- i 6-letnie

zestawy prewencyjne zawierają wentylatory systemu chłodzenia, a 9- i 12-letnie zestawy prewencyjne, w zależności od typu falownika, zawierają karty elektroniki sterujące/zasilające tranzystory IGBT oraz kondensatory elektrolityczne w układzie pośredniczącym

DC.

Powodem wymiany tych elementów może być m.in. zużycie mechaniczne (wentylatory), efekty starzenia się podzespołów (kondensatory elektrolityczne), korozja itp. Analizując dane statystyczne oraz biorąc pod uwagę doświadczenie ABB, widać jednoznacznie, że bez

zastosowania odpowiednich działań prewencyjnych awarie napędów wzrastają po 5-10 latach pracy. Dlatego zestawy prewencyjne są tak skomponowane, aby ich zastosowanie chroniło inne kluczowe elementy falownika przed awarią. Koszt usunięcia pojedynczej poważnej

awarii falownika jest wyższy niż planowane działania prewencyjne w obrębie całej instalacji.

Zaawansowane usługi prewencyjne dla zabezpieczeń z serii SPACOM

Zabezpieczenia elektroniczne sieci energetycznych, chociaż znane ze swojej niezawodności, są jednak podatne na zużycie. Trudne warunki środowiskowe i fizyczne, takie jak zmiany temperatury, wilgotność, zanieczyszczenia, zakłócenia, sprzyjają szybszemu starzeniu

się układów elektroniki, co zwiększa prawdopodobieństwo wystąpienia usterki przekaźnika.

Z tego względu ABB, chcąc wyjść naprzeciw swoim klientom, stworzyła koncepcję konserwacji prewencyjnej. Na pełen pakiet usług składają się: inspekcja przekaźników w miejscu instalacji, wymiana wybranych modułów sprzętowych, testy przekaźników, opracowanie dokumentacji

oraz zaleceń w zakresie dalszej eksploatacji. Korzyści wynikające z oferty to wydłużenie cyklu życia, relatywnie niskie koszty w porównaniu z wymianą na nowy przekaźnik zabezpieczeniowy, odnowienie gwarancji na 24 miesiące.

Koncepcja konserwacji zapobiegawczej produktów serii SPACOM stanowi opłacalne rozwiązanie dla klientów, którzy chcą wydłużyć cykl życia oraz zapewnić niezawodną pracę przekaźników w swoich systemach.

Przykład retrofitu jako przedłużenia cyklu życia produktu

Interesującą propozycją dla klientów wykorzystujących starsze modele przemienników częstotliwości, takie jak np. ACV700, ACS600, jest usługa retrofitu. Usługa ta, opracowana dla napędów znajdujących się w klasycznej i przestarzałej fazie cyklu życia, obejmuje

wszelkie działania związane z demontażem starych elementów, które podlegają wymianie, instalacją nowych elementów oraz przeprogramowaniem i uruchomieniem modernizowanego układu. Standardowymi elementami retrofitu są:

• dostawa oraz instalacja nowych inwerterów w istniejącej szafie z wykorzystaniem istniejącej sekcji zasilania oraz okablowania,

• dostawa wszelkich akcesoriów i adapterów mechanicznych, mających na celu znaczne skrócenie czasu instalacji,

• opracowanie projektowe związane z dostawą rozwiązania zoptymalizowanego pod kątem wymagań klienta, w tym uzgodnionych opcji oraz zmian w oprogramowaniu aplikacyjnym.

Oferowany retrofit przynosi użytkownikowi istotne korzyści. Urządzenie nabiera cech nowoczesnych odpowiedników, aktualnie dostępnych w sprzedaży – w chwili obecnej retrofity są wykonywane do platformy ACS800 lub ACS880 (faza aktywna). Możliwe staje się wykorzystanie

starych szaf, sekcji zasilania, bezpieczników, okablowania i szyn DC, co przynosi znaczne oszczędności finansowe, związane również z wykorzystaniem istniejącego systemu sterowania napędem. Pojawia się możliwość optymalnego doboru układu „silnik – przemiennik

częstotliwości" pod kątem mocy uzyskiwanej na wale, w celu uniknięcia niepotrzebnego przewymiarowania. Wydłuża się także czas życia urządzenia poprzez przeniesienie napędu do fazy aktywnej cyklu życia.

Planowany retrofit można wykonać w czasie przewidzianych harmonogramem postojów technologicznych, nie wydłużając tym samym przerw w dostępności instalacji.

Cykl życia w automatyce i oprogramowaniu

W 2014 zespół serwisu automatyki ABB zrealizował projekt modernizacji systemu sterowania w przemiałowni cementu, należącej do jednego z czołowych producentów cementu oraz kruszyw na świecie. Zakład wyposażony jest w dwa młyny kulowe służące do przemiału granulowanego

żużla oraz klinkieru. Dotychczas jako system sterowania wykorzystywany był system 800xA w wersji 4.1, wyposażony w jedną stację operatorską. Uzgodniony wspólnie z klientem zakres prac obejmował wymianę stacji operatorskiej wraz z redundancją oraz aktualizację

systemu 800xA do najnowszej wersji 5.1 FP4. Dodatkowo, nowy system został rozbudowany o moduł Historian, służący do archiwizacji i udostępniania historycznych danych produkcyjnych. W ramach realizacji zamówienia dostarczono sprzęt komputerowy (m.in. nowe serwery),

licencje (biblioteki, tagi, klient OPC/ODBC) oraz objęto całość programem Sentinel.

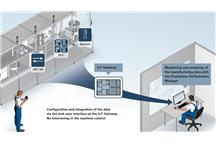

Oprócz możliwości pozyskania niezbędnych licencji systemowych oraz tagów, program Sentinel – narzędzie oparte na subskrypcji – pozwala użytkownikom systemów sterowania produkcji ABB wydajnie wspierać proces zarządzania cyklem życia systemu. Korzystając z tej

usługi, klienci ABB mogą zaplanować i dokonać aktualizacji oraz elastycznej rozbudowy systemu sterowania w wieloletniej perspektywie. Dodatkowo, usługa Sentinel pozwala uzyskać dostęp do aplikacji „Solutions-Bank", gdzie można znaleźć listę bieżących uaktualnień

do systemu 800xA, jak i Advant, aktualizacje Windows, uaktualnione paczki definicji antywirusowych oraz uzyskać dostęp do najnowszej rewizji systemu 800xA. W ramach projektu cały zespół operatorski oraz kadra zarządzająca po stronie użytkownika została przeszkolona

z obsługi oraz administracji najnowszej wersji systemu. Dzięki usłudze Sentinel użytkownik może również wykonać migrację systemu sterowania do najnowszej wersji, która pojawi się w najbliższych latach.

Więcej informacji:

Maciej Wnęk

e-mail: maciej.wnek@pl.abb.com

tel. kom.: 603 786 679

- Autor:

- Maciej Wnęk

- Źródło:

- Magazyn dla klientów ABB w Polsce „Dzisiaj” 1/15

- Dodał:

- ABB Sp. z o.o.

Czytaj także

-

Platforma Systemowa Wonderware wspiera modernizację pompowni PUW HKW Sp. z o.o.

Wykonanie modernizacji w oparciu o rozwiązania Wonderware pozwoliło na istotne zmniejszenie kosztów zużycia energii elektrycznej oraz zapewniło...

-

Zabezpieczenie BHP na pracy montera - co musisz wiedzieć?

Przepisy BHP obowiązują zarówno pracodawcę, jak i i jego pracowników niezależnie od branży, czy zajmowanych stanowisk. Jak wygląda to w...

-

-

-

-

-