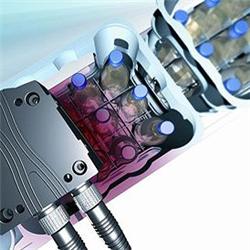

Sprawdzanie kompletności czujnikiem BVS firmy Balluff

Tworzenie niezawodnego przemysłowego systemu wizyjnego

Praca nad systemem zaczyna się od opracowania specyfikacji zawierającej

- maksimum danych o produktach lub procesach podlegających kontroli oraz

- wymagania dla systemu wizyjnego.

Solidne przygotowanie specyfikacji jest niezbędne do stworzenia niezawodnego systemu. Wadliwa praca systemu wizyjnego najczęściej jest wynikiem zaniedbania tego etapu. Na podstawie specyfikacji opracowuje się koncepcję systemu i dobiera komponenty.

Nieporozumieniem jest popularny test laboratoryjny na jednym lub kilku wzorach przekazanych integratorowi przez potencjalnego zleceniodawcę. „Podłożenie" wzorów pod kamerę i decyzja „OK, da się" jest słuszna dla tych konkretnych wzorów i dla warunków laboratoryjnych. Realne rozrzuty parametrów w realnych warunkach przemysłowych ujawniają się po instalacji systemu.

„Szkodnikami" rynku wizyjnego są handlowcy, którzy aby osiągnąć swoje cele sprzedaży, przekonują klienta, że integracja systemu jest bardzo prosta, bo ich sprzęt sam wszystko zrobi. W efekcie klient traci zaufanie do wizji po jednym takim eksperymencie.

Wracając do tworzenia systemu – po zakupie komponentów i napisaniu programu realizującego algorytm opracowanej koncepcji – przychodzi czas na testy i poprawki, instalację i samo życie, które ostatecznie weryfikuje integratora.

Aby tworzyć niezawodne systemy wizyjne trzeba:

- dysponować wiedzą z dziedzin: optyki i optoelektroniki, techniki kamer, techniki komputerowej, programowania;

- zrozumieć technologię zleceniodawcy;

- być stanowczym (upartym) w zakresie wymagania „specyfikacji" od zleceniodawcy.

To prawie recepta na sukces.

Zastosowanie przemysłowych systemów wizyjnych

Przemysłowy system wizyjny przetwarza „to, co widzi", czyli cechy fizyczne obiektów. Może więc analizować geometrię obiektów, ich położenie, stan powierzchni (barwa, chropowatość lub połysk, wady, nadruk) itp. cechy.

Najpopularniejsze zadania realizowane przez przemysłowe systemy wizyjne to:

- identyfikacja obiektu (np. przez porównanie z wzorcem lub przez analizę cech )

- pomiary wymiarów geometrycznych;

- czytanie kodów;

- kontrola tekstów (OCR, OCV);

- kontrola jakości nadruku;

- kontrola obecności (w tym i zliczanie obiektów) lub kontrola pozycji;

- kontrola stanu powierzchni;

- ocena barwy;

- sortowanie wyrobów (np. owoców).

Zastosowanie przemysłowych systemów wizyjnych wg branż

Kontrola konturu czujnikiem BVS firmy Balluff

Według szacunków stowarzyszeń branżowych ok. 18% systemów wizyjnych na świecie zainstalowanych jest w branży motoryzacyjnej. Systemy wizyjne służą tam głównie kontroli poprawności montażu podzespołów. Efektem ekonomicznym jest zabezpieczenie się przed ewentualnymi kosztami serwisowymi lub przed dużymi odszkodowaniami w przypadku wyprodukowania wadliwych detali lub podzespołów.

Drugą z branż konsumujących systemy wizyjne w dużych ilościach jest przemysł szklarski.

Przy produkcji szkła płaskiego (tafle szkła budowlanego, szyb samochodowych) systemy te służą do kontroli jakości głównie w celu umożliwienia szybkiej reakcji na błędy produkcji.

W produkcji opakowań szklanych systemy te są stosowane do kontroli wielu parametrów butelek i słoików, w celu zapobieżenia wypuszczenia poza hutę opakowań posiadających wady krytyczne, mogące zaszkodzić zdrowiu lub życiu konsumenta zapakowanego artykułu spożywczego.

Systemy wizyjne szczególnie niezbędne są w hutach szkła opakowaniowego, stosujących duży udział stłuczki szklanej odzyskanej z rynku. Wykorzystanie stłuczki ze zbiórki szkła znacznie obniża koszty surowców, ale związane jest z większym zanieczyszczeniem szkła. Systemy wizyjne umożliwiają wysortowanie opakowań z zanieczyszczeniami.

Kolejny strategiczny rynek systemów wizyjnych to „prowadzenie robotów". „Ślepy" robot wymaga jednoznacznego zdefiniowania pozycji, informacji o otoczeniu, informacji o pojawieniu się i pozycji obiektu, który robot ma przetwarzać. Wyposażenie robota w system wizyjny, sprzężony z jego układem sterującym, umożliwia robotowi pracę w niezdefiniowanym środowisku. W przypadku robota mobilnego możliwe staje się przemieszczanie w nieznanym otoczeniu.

W branży farmaceutycznej i spożywczej systemy wizyjne służą głównie do kontroli spełnienia wymagań przepisowych: oznakowania daty produkcji lub kodu wyrobu i kontroli etykiet. Drugim ważnym zadaniem jest kontrola poprawności zapakowania (np. zamknięcia kapsla na butelce piwa). Sama kontrola półwyrobu lub wyrobu jest mniej popularna.

Branża elektroniczna kontroluje poprawność montażu płytek i modułów elektronicznych. To ok. 10% rynku wizyjnego.

Drukarnie coraz śmielej kontrolują jakość nadruku, nie tylko w laboratorium, ale i on-line, na maszynie drukującej. Jest to jednak zadanie bardzo trudne ze względu na duże szybkości druku i wysoką precyzję elementów nadruku. O ile kontrola wyrywkowa jest łatwa w realizacji, o tyle 100% kontrola nadruków na nowoczesnych maszynach drukarskich (np. rotograwiurowych lub flexo) ciągle jest nieosiągalna, ze względu na małe zbyt moce systemów komputerowych.

Efekty zastosowania przemysłowych systemów wizyjnych

Z biznesowego punktu widzenia: system wizyjny to zaawansowane narzędzie do redukcji kosztów.

Generalnie systemy wizyjne nie są tanie. Stąd najczęściej pierwszy kontakt z systemem wizyjnym kończy się szokiem. Dopiero analiza kosztów i wynków, a w efekcie wyliczenie okresu zwrotu takiej inwestycji prowadzi do poprawnej decyzji. Ich zastosowanie jest najefektywniejsze w branżach, gdzie ryzyko wynikające z wad wyrobu jest duże, zwłaszcza w produkcji wielkoseryjnej lub masowej.

W zakładach, gdzie 1 lub 2 linie produkcyjne dają całą produkcję – przestój jednej linii lub wadliwa produkcja jest „bardzo bolesna" z punktu widzenia ekonomicznego. W wielu przypadkach nawet bardzo drogi system zwraca się szybko (poniżej 1 roku). Optymalnym rozwiązaniem jest wówczas zakup „dobrego" systemu u najlepszego dostawcy. Opłaca się niezawodność systemu postawić wyżej niż cenę.

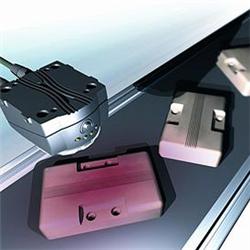

W fabrykach z dużą liczbą stanowisk produkcyjnych, na których przemysłowe systemy wizyjne potrzebne są np. do kontroli poprawności montażu (np. w motoryzacji), potrzebne są proste, tanie, szybko instalowane systemy. W fabrykach takich optymalnym rozwiązaniem jest posiadanie własnej grupy integratorów lub stała współpraca z wybraną firmą zewnętrzną. Możliwa jest wówczas minimalizacja kosztów przygotowawczych, optymalizacja uniwersalnej konfiguracji hardwarowej, łatwy serwis.

Główną zaletą stałej współpracy z integratorem jest wzajemne zrozumienie technologii partnera.

W przypadku zakupu systemu wizyjnego od firmy zewnętrznej – ocena efektywności inwestycji jest prosta. Dzieląc cenę z oferty przez oczekiwane roczne efekty ekonomiczne, otrzymujemy „okres zwrotu inwestycji".

Co zrobić, jeśli nie znamy spodziewanych efektów ekonomicznych? Odpowiedź jest prosta: należy wykonać tę „pracę domową" i oszacować potencjalne efekty.

Jakich efektów można się spodziewać:

- wyeliminowanie wadliwych wyrobów, co zmniejszy koszty reklamacji;

- wyeliminowanie wadliwych półwyrobów, z czym wiąże się redukcja kosztów dalszej pracy przy wyrobach wadliwych;

- śledzenie trendów w parametrach procesu, dzięki czemu możliwe jest zapobieganie wadliwej produkcji oraz optymalizowanie zużycia surowców, energii i pracy;

- automatyzacja prac manualnych, z czego wynika redukcja kosztów błędów osobowych (przeoczeń i pomyłek).

Kierunki rozwoju technologii

system wizyjny FZ Omron ze sterownikiem wbudowanym w panel dotykowy

Naturalnym kierunkiem rozwoju każdej technologii jest ciągła poprawa parametrów.

W systemach wizyjnych oznacza to: bardziej czułe kamery, coraz wyższą rozdzielczość kamer, szybsze interfejsy transferu obrazu, szybsze komputery, optymalizację procedur softwarowych.

Także niższe ceny ze względu na wzrost skali produkcji, wynikający z rozwoju rynku systemów wizyjnych. W dużym stopniu rozwój technologii matryc CCD i CMOS stymulowany jest przez rynek artykułów konsumpcyjnych: telefonów komórkowych i aparatów fotograficznych.

Rewolucji jednak raczej nie widać na horyzoncie.

To, co już dziś jest sygnalizowane, to wzrost szybkości transferu obrazu przez nowe wersje interfejsów:

- FireWire – IEEE-1394b S3200: szybkość transferu 3,2Gb/s;

- GigE – 10 GHz: szybkość transferu 10 Gb/s;

- USB – v.3.0: szybkość transferu 4,8 Gb/s.

Standardy wizyjne związane z interfejsem:

- CameraLink jest dziś najszybszy, ale sam standard nie definiuje tylu funkcji co nowsze standardy; wprawdzie wiele kamer CameraLink-owych ma zaimplementowanych wiele różnych funkcji, ale każdy producent realizuje je inaczej;

- standardy IEEE-1394 (FireWire) oraz GigE + GenICam definiują wiele funkcji, więc wszyscy producenci kamer implementują je (lub nie) w ten sam sposób; możliwa jest więc pełna zamienność kamer od różnych producentów, jeśli mają taka samą rozdzielczość i mają zaimplementowane te same, niezbędne funkcje; zmniejsza to ryzyko integratorskie i pracochłonność projektów;

- interfejs USB popularny jest w kamerach domowych i w kamerach mikroskopowych i naukowych, ale jako standard wizyjny nie jest on zdefiniowany, więc każdy producent „robi co chce"; brak jest też dobrych sterowników (driverów) do złożonych konfiguracji, np. wielo-kamerowych.

W dalszej przyszłości można oczekiwać...

... prawdopodobnie standardu software-owego, umożliwiającego współpracę każdego hardware-u z każdym software-m. Mocnym impulsem w tym kierunku jest standard GigE Vision + GenICam.

Również oczekiwać należy coraz więcej inteligencji zakodowanej przez producenta w systemie wizyjnym, zarówno w nowych aplikacjach jak np.:

- automaty żniwne (zbiór owoców, szparagów...);

- autopiloty samochodów;

jak i w nowych narzędziach integratorskich:

- kamery „bardzo" inteligentne;

- software wizyjny z większą liczbą funkcji zespolonych i inteligentnej pomocy.

Branże pokrewne

Przemysłowe systemy wizyjne rozumiane są jako systemy związane z produkcją, z nadzorem procesu lub kontrolą wyrobów. Zadania te wiążą się ze specyficznymi wymaganiami, do których adresowana jest określona grupa wyrobów.

Inne dziedziny życia, pozaprodukcyjne, używające kamer, jak np.

- medycyna;

- nadzór mienia;

- systemy bezpieczeństwa;

- nadzór ruchu drogowego;

- archiwizacja dokumentów;

- automatyczna identyfikacja (np. na podstawie cech biometrycznych);

- sortowanie poczty;

- automatyczna nawigacja na podstawie analizy pola widzenia;

mają swoje, specyficzne wymagania i skierowane do nich inne grupy wyrobów (np. inne typy kamer).

Ze względu na węższy zakres realizowanych zadań, w wyżej wymienionych dziedzinach dostępne są standardowe rozwiązania branżowe (np. parkingowy system rejestracji pojazdów wjeżdżających i wyjeżdżających).

Zdaniem autora systemy wizyjne z dziedzin przemysłowych i pozaprzemysłowych będą się zarówno wymieniać doświadczeniami (np. systemy nadzoru mienia będą uzupełnione o analizę obrazu i aktywne reagowanie), jak i specjalizować (np. miniaturowe kamery dla medycyny).

Czytaj więcej o systemach wizyjnych:

- ABC systemów wizyjnych - część 1 - podstawy

- ABC systemów wizyjnych – część 2 - Komponenty przemysłowych systemów wizyjnych

- Kamery 3D w systemach wizyjnych - wywiad z Krzysztofem Antczakiem z firmy SICK

- Systemy wizyjne w robotyce - wywiad z prof. Ryszardem Tadeusiewiczem

- Autor:

- Marek Kania, Metrum

- Dodał:

- xtech.pl Serwisy branżowe Sp. z o.o.

Komentarze (0)

Czytaj także

-

Masz robota EPSON? Podnieś wydajność aplikacji dzięki systemowi wizyjnemu

Roboty precyzyjnie i szybko manipulują detalami, które muszą być spozycjonowane w ściśle określonym miejscu przestrzeni roboczej. Do...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-