Wiele urządzeń nie toleruje nawet milisekundowych przerw w dostawie energii elektrycznej, innym bardziej szkodzą długotrwałe przestoje, dlatego tak ważną sprawą jest zasilanie awaryjne. Artykuł poświęcony jest agregatom prądotwórczym, czyli urządzeniom gwarantującym długotrwały dostęp do awaryjnego zasilania w energię elektryczną, ale potrzebującym minimum kilkudziesięciu sekund na uruchomienie się i podanie napięcia na odbiorniki.

Powszechność dostępu, jak również dążenie do poprawienia warunków codziennego życia powodują, że agregaty do awaryjnego zasilania stosowane są nie tylko w obiektach, dla których brak zasilania ciągnie za sobą ryzyko w postaci utraty zdrowia i zagrożenia życia ludzkiego lub duże straty ekologiczne czy finansowe (szpitale, lotniska, zakłady produkcyjne, oczyszczalnie i przepompownie ścieków itp.), ale również w obiektach typu: banki, stacje benzynowe, markety, hotele, pensjonaty, a nawet domy prywatne.

Dostępne na rynku agregaty niskiego napięcia można podzielić względem różnych kryteriów:

a) Rodzaj silnika napędowego

|

|

|

|||

|

rys.1 |

Agregat z silnikiem benzynowym |

rys.2 |

Agregat z silnikiem wysokoprężnym nieobudowany |

rys.3 |

Agregat zabudowany w kontenerze |

c) Podział ze względu na sposób zabudowy

Agregaty obudowane wyciszone mogą być zabudowywane na podwoziach jezdnych, stanowiąc mobilne źródło energii. Nie należy zapominać o wymaganej homologacji dla podwozia jezdnego w przypadku, gdy agregat będzie transportowany po drogach publicznych – homologacja jest wymagana do zarejestrowania podwozia jezdnego.

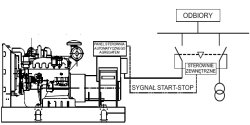

d) Podział pod względem rodzaju sterowania

Poniższe istotne dla użytkownika parametry (poza takimi jak moc czy też napięcie wyjściowe) powinny zostać umieszczone przez producenta na tabliczce znamionowej urządzenia (zgodnie z wymaganiami normy PN ISO 8528):

Instalacja agregatu – posadowienie, wentylacja i wydech spalin

W przypadku, gdy mamy do zainstalowania agregat obudowany wyciszony na zewnątrz budynku, sprawa jest prosta i nie nastręcza problemów. Agregat ustawiamy na przygotowanym fundamencie o wymiarach podanych przez producenta/dostawcę agregatu. Fundament nie jest niezbędny w przypadku posadowienia na silnie utwardzonych podłożach, np. zbrojona wylewka betonowa (najlepiej skonsultować z producentem/ dostawcą). Przy opracowywaniu koncepcji posadowienia należy uwzględnić późniejszą konieczność wprowadzenia kabli do agregatu. Instalacja wentylacyjna nie wchodzi w grę, natomiast instalacja wydechowa niezmiernie rzadko – wyłącznie w sytuacjach bezpośredniego sąsiedztwa wysokiego budynku może istnieć konieczność poprowadzenia układu wydechowego po elewacji lub w szachcie kominowym ponad dach.

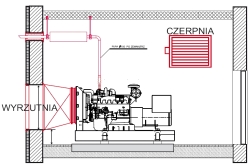

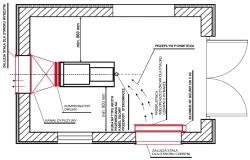

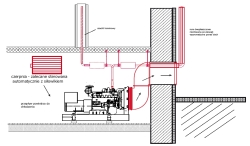

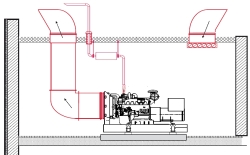

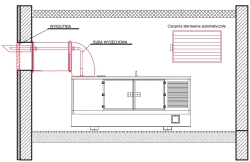

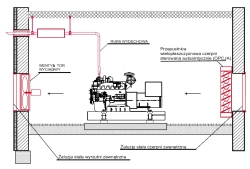

W przypadku instalacji w pomieszczeniu sytuacja jest bardziej skomplikowana. Należy przewidzieć czerpnię świeżego powietrza (do chłodzenia i spalania), wyrzutnię powietrza ciepłego (ogrzanego pracującą jednostką) oraz wydech spalin. Zaleca się wybór takiego pomieszczenia na agregat, które posiada minimum dwie ściany zewnętrzne(rys.4, rys.5), jeżeli dostępna jest tylko jedna ściana zewnętrzna, to musi być możliwie największa. Brak ścian zewnętrznych wiąże się z koniecznością prowadzenia długich kanałów wentylacyjnych czerpni i wyrzutni powietrza (musi istnieć możliwość prowadzenia takich kanałów poprzez sąsiednie pomieszczenia – dla przykładu agregat o mocy ok. 100-120 kW to kanały o powierzchni przekroju ok. 1m2. Strop i dach również mogą być wykorzystane do wykonania tych otworów (rys. 7.). Stanowi to większy problem (konstrukcja stropów, uszczelnienia), jednakże powoduje, że hałas wokół budynku jest mniej słyszalny – należy pamiętać, że otworami czerpni i wyrzutni powietrza wydostaje się największa część hałasu z pomieszczenia.

|

|

||

|

rys.4 |

Przykład zabudowy agregatu w pomieszczeniu – dwie ściany zewnętrzne |

rys.5 |

Przykład zabudowy agregatu w pomieszczeniu - widok z góry |

|

|

||

|

rys.6 |

Przykład zabudowy agregatu w pomieszczeniu piwnicznym |

rys.7 |

Przykład zabudowy agregatu w pomieszczeniu z wentylacją dachową |

|

|

||

|

rys.8 |

Przykład zabudowy agregatu obudowanego w pomieszczeniu |

rys.9 |

Przykład zabudowy agregatu chłodzonego powietrzem w pomieszczeniu |

Bardzo ważne jest wyprowadzenie spalin na zewnątrz budynku. Najprostszym sposobem jest wyprowadzenie rury wydechowej poziomo przez ścianę i zakończenie rury ścięte pod kątem 45o (popularnie zwane „w kiełbasę”). Należy zwrócić uwagę, aby wylot spalin nie był skierowany w miejsce, gdzie przebywają lub mogą przebywać ludzie, najlepiej gdy wyprowadzony będzie na wysokości minimum 2,5-3 metrów nad poziomem gruntu. Odległość od innych budynków z oknami w stronę wydechu nie powinna być mniejsza niż 10 metrów. Najlepszym (niestety nie najtańszym) rozwiązaniem jest poprowadzenie rury wydechowej po elewacji lub w szachcie kominowym ponad dach budynku. W przypadku długich odcinków prowadzonych na zewnątrz budynku (ryzyko skraplania powietrza) lub odcinków mogących pozostawać w zasięgu osób postronnych (ryzyko oparzenia) zaleca się wykonanie układu wydechowego z rury dwupłaszczowej z izolacją miedzy płaszczami. Układ wydechowy jednopłaszczowy wykonuje się z rury stalowej czarnej (wymaga okresowej konserwacji) lub nierdzewnej.

Instalacja agregatu – podłączenie do instalacji elektrycznej

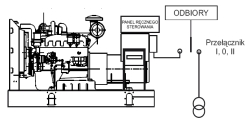

Jak wspomniano wcześniej, agregaty mogą być wyposażone w różne panele sterowania. Najprostszy układ to ręczne uruchomienie linką rozruchową – po ustabilizowaniu się parametrów pracy podłączamy odbiorniki poprzez załączenie wyłącznika głównego prądnicy (rys. 11.). W przypadku, gdy taki agregat stanowi awaryjne zasilanie budynku, najlepiej zainstalować przy rozdzielnicy głównej przełącznik trójpozycyjny I, 0, II, gdzie w pozycji „I” – obiekt zasilany z sieci, pozycji „0” – obiekt niezasilany, w pozycji „II” – obiekt zasilany z agregatu (rys. 12.).

Agregaty sterowane ręcznie, ale wyposażone w rozrusznik i akumulator rozruchowy włącza się do sieci analogicznie. Sam proces uruchamiania dokonywany jest analogicznie do uruchamia samochodu – stacyjka z kluczykiem. Rozruchu ręcznego nie należy w żadnym stopniu kojarzyć z koniecznością ustawiania takich parametrów, jak częstotliwość czy napięcie – te procesy w nowoczesnych jednostkach zachodzą automatycznie nawet przy zamianach obciążenia (regulatory napięcia i częstotliwości).

|

|

||

|

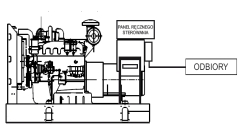

rys.11 |

Agregat pracujący samodzielnie zasilający wydzieloną grupą odbiorników |

rys.12 |

Agregat uruchamiany ręcznie, zasilający grupę odbiorników po zaniku napięcia |

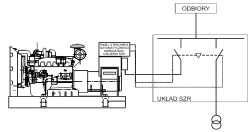

Możliwa jest również dostawa agregatu prądotwórczego ze sterownikiem automatycznym realizującym również funkcję Samoczynnego Załączenia Rezerwy (rys. 14.). Tym samym jeden sterownik steruje zarówno agregatem, jak i łącznikami SZR. Sterownik taki powinien mieć możliwość nastawy wszelkich czasów związanych z pracą systemu, jak również progów napięciowych dla SZR (np. zasilanie sieciowe odłączane jest przy spadku napięcia do 195 V trwającym ponad 5 sekund, po 2 sekundach startuje agregat, po 5 sekundach od pojawienia się prawidłowego napięcia agregatu następuje załączenie zasilania agregatu itd.). Taki system ułatwia obsługę oraz eliminuje konieczność zestrajania ze sobą kilku automatyk. Istotnym elementem jest oczywiście sam element wykonawczy realizujący odłączenie zasilania z sieci i załączenie zasilania z agregatu. Generalnie wykonywany jest w oparciu o:

- Autor:

- inż. Norbert Broniek kierownik działu techniczno handlowego firmy EPS -System

- Źródło:

- EPS System, tekst ukazał się w magazynie Fachowy Elektryk (listopad 2007)

- Dodał:

- EPS System

Czytaj także

-

Zasilanie awaryjne - układy UPS/agregat

Układy agregat prądotwórczy/UPS umożliwiają zasilanie bezprzerwowe, które charakteryzuje się zarówno dobrymi parametrami przełączeniowymi, jak i...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-