Wiele środowisk produkcyjnych wymaga czystości, która ma chronić konsumentów przed rozprzestrzenianiem się szkodliwych bakterii i chorób lub bronić przed alergenami. Na przykład środowisko, w którym produkuje się żywność bezglutenową, uwzględniałoby podobne elementy higieny jak środowisko produkcji nabiału zachowujące ochronę przed skażeniem listerią.

Niektóre środowiska higieniczne radzą sobie z tym poprzez umieszczenie oddzielonych obszarów w pomieszczeniach czystych lub poprzez ścisłą kontrolę wejścia do danego obszaru. W innych środowiskach higienicznych stosuje się agresywne metody mycia z użyciem zmywania pod wysokim ciśnieniem i żrących detergentów. Ogólnie rzecz biorąc, procedury te obejmują

zmywanie środowiska produkcyjnego, czyszczenie systemu w celu usunięcia zabrudzeń, ponowne zmywanie, odkażanie w celu zredukowania zanieczyszczeń mikrobiologicznych do dopuszczalnego poziomu, a następnie kolejne zmywanie systemu, o ile środek odkażający nie musi pozostać na jego powierzchni. Produkcja żywności często wiąże się z tymi cięższymi reżimami czyszczenia, zwłaszcza w segmentach produkcji mięsa i nabiału, gdzie skażenie mikrobiologiczne może mieć katastrofalne skutki dla konsumentów. Nie jest więc zaskoczeniem, że przepisy, takie jak Ustawa o modernizacji bezpieczeństwa żywności (ang. Food Safety Modernization Act), zawierają wytyczne, które mają pomóc producentom w opracowaniu regularnych procedur czyszczenia, aby zminimalizować ryzyko infekcji bakteryjnych (jak również sporządzić kompleksową dokumentację procesu czyszczenia).

Obejmuje to podział obszarów produkcji i urządzeń na strefy niskiego i wysokiego ryzyka. Niniejszy artykuł dotyczy stref i sprzętu ryzyka, w których wymagane są dokładne reżimy czyszczenia. Naturalnie, te procedury czyszczenia wymagają systemów i urządzeń zdolnych do wytrzymania mycia pod wysokim ciśnieniem i działania żrących detergentów – producenci urządzeń określają takie systemy jako zmywalne. Tu jednak pojawia się problem. Każdy producent może mieć własną definicję tego, co oznacza pojęcie „zmywalny", zależnie od zestawów priorytetów obranych na podstawie własnych wewnętrznych ocen ryzyka lub poszczególnych branż, w których działa. Celem niniejszego artykułu jest dostarczenie Państwu narzędzi do oceny możliwości mycia danego urządzenia produkcyjnego.

Dynamiczne ważenie kontrolne w trudnych środowiskach1. Podstawy

Rozważając budowę systemu dla środowiska wymagającego czyszczenia, należy wziąć pod uwagę trzy podstawowe rzeczy: stopień ochrony urządzeń elektrycznych lub mechanicznych, użyte materiały konstrukcyjne oraz względy projektowe samego systemu mające na uwadze kwestie higieniczne.

Podstawowe czynniki, które powinien brać pod uwagę każdy system przeznaczony do

stosowania w środowisku higienicznym, są następujące:

1. Materiały wykorzystane w konstrukcji.

2. Sposób, w jaki system jest skonstruowany.

3. Wykończenie powierzchni.

4. Łatwość montażu/demontażu.

Każda z tych kwestii ma swoje własne zestawy norm, ale te, o których mówi niniejszy przewodnik, to przede wszystkim normy dotyczące stopnia ochrony obudów sprzętu elektrycznego. Najczęściej stosowanym standardem (lub przynajmniej najbardziej znanym poza branżą produkcyjną) jest stopień ochrony, czyli klasyfikacja IP

2. Stopień ochrony

Klasyfikacja IP została opracowana i opublikowana przez Międzynarodową Komisję Elektrotechniczną i funkcjonuje jako określenie ochrony urządzenia przed przedostaniem się do niego wody lub stałych ciał obcych. Jest to ważny czynnik dla każdego sprzętu, który ma być „zmywalny". Kod jest dwucyfrowym numerem, przy czym pierwsza cyfra oznacza stopień ochrony przed wnikaniem cząstek stałych, a druga ochronę przed wnikaniem wody. Pełna lista liczb i znaczeń dla obu cyfr, zaczerpnięta z normy IEC 60529, wydanie 2.2, 2013-8, została przedstawiona poniżej. Umieszczenie stopnia ochrony IP w opisie urządzenia daje konsumentom możliwość szybkiego określenia dokładnego poziomu zabezpieczenia przed wodą, jakiego mogą się spodziewać. Na potrzeby zmywania odpowiedni jest stopień IP66 lub IP69, choć w przypadku warunków higienicznych zaleca się stosowanie IP69. Oprócz cyfr do dalszego wyjaśnienia informacji mogą być również stosowane litery, np. do opisu warunków, w których urządzenie było testowane. Na przykład dodanie litery M do klasyfikacji (na przykład IP68M) oznaczałoby, że system był testowany w czasie, gdy jego ruchome części były w ruchu i przypuszczalnie mógłby funkcjonować w tych warunkach.

3. Klasyfikacja NEMA

Pomimo iż stopień ochrony IP jest najbardziej znany, nie jest to jedyna klasyfikacja, jaka istnieje. Narodowe stowarzyszenie producentów aparatury elektrycznej (ang. National Electrical Manufacturers Association; NEMA) dysponuje podobnym zestawem norm dla obudów

elektrycznych, ale w znacznie większym stopniu skupia się on na zagrożeniach środowiskowych

wykraczających poza wodę i pył. W przypadku zmywania wodą, powszechnie stosowane są klasyfikacje NEMA 4 i NEMA 4X. NEMA 4 oznacza, że obudowa jest wodoszczelna, natomiast

obudowa NEMA 4X musi być oprócz tego odporna na czynniki korozyjne. Na potrzeby rutynowego czyszczenia, które jest stosowane w higienicznym środowisku produkcyjnym, system powinien charakteryzować się oznaczeniem NEMA 4X, ponieważ jest ono najbardziej zbliżone do stopnia IP66. Należy jednak zauważyć, że klasyfikację NEMA najlepiej jest stosować w połączeniu ze stopniem ochrony IP, ponieważ wymogi dotyczące tych dwóch standardów nie odpowiadają sobie wzajemnie. Stopień ochrony IP dotyczy wyłącznie ochrony przed pyłem i wodą, podczas gdy NEMA bierze pod uwagę dostosowanie do użytku w danym środowisku. Klasyfikacje te wskazują, czy materiały są odporne na korozję, czy obudowa może wytrzymać wewnętrzny wybuch oraz wskazują cechy konstrukcji.

4. Kwestie decydujące o możliwości mycia wymagają więcej rzeczy do rozważenia niż tylko klasyfikacje

Stopień ochrony IP systemu jest ważnym czynnikiem, który należy wziąć pod uwagę przy omawianiu możliwości mycia, ale jest to tylko jeden z elementów w szerszej perspektywie.

Branże, które wymagają zmywania wag – w szczególności produkcja żywności – mają o wiele więcej czynników do rozważenia niż tylko poziom ochrony przed przedostawaniem się wody i ciał obcych. Nie wystarczy tylko, że urządzenia produkcyjne wytrzymają rutynowe mycie. Każdy czas zmarnowany na zmaganie się z urządzeniem w celu jego wyczyszczenia to strata wydajności (a co za tym idzie, strata zysku). Dlatego też względy projektowe dotyczące systemu, który jest określany jako zmywalny, powinny odzwierciedlać dążenie do tego, aby proces czyszczenia był jak najprostszy.

Istnieje oczywiście duża liczba norm, do których producenci odwołują się przy projektowaniu

systemów do stosowania w środowisku higienicznym, zarówno dotyczących konstrukcji, jak i materiałów, ale pełne omówienie tych standardów wykracza poza zakres niniejszego przewodnika. Dwie normy, na które należy zwrócić uwagę, szczególnie z punktu widzenia produkcji żywności, to norma ANSI 3A 14159-3-2019 oraz ISO 14159:2008. Dotyczą one kolejno projektowania mechanicznych przenośników stosowanych przy produkcji mięsa i drobiu oraz ogólnych wymagań higienicznych. Są one podstawowym zasobem, do którego odnosi się firma METTLER TOLEDO przy projektowaniu sprzętu higienicznego.

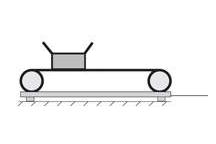

5. Łatwo dostępne podzespoły

Niektóre elementy urządzenia będą musiały zostać usunięte w celu skuteczniejszego czyszczenia – jak np. taśma transportowa. Wymaga to czasu, ale może on zostać skrócony dzięki systemowi, który ułatwia demontaż części. W przypadku taśm transportowych można by je nawet obracać, aby poświęcić więcej czasu na ich czyszczenie bez konieczności wstrzymywania produkcji. „Łatwa dostępność" odnosi się również do powierzchni sprzętu. Otwarta konstrukcja ramy ułatwia dotarcie do każdej części systemu, która może mieć kontakt z produktem, i oczyszczenie jej za pomocą myjki ciśnieniowej lub ręcznie albo w inny sposób. Otwarta rama znacznie ułatwia również sprzątanie lub odzyskiwanie produktu, który wylał się na podłogę. W systemie, w którym tak nie jest, daje to bakteriom, pleśni lub innym mikroorganizmom miejsce do rozwoju poza zasięgiem wzroku.

6. Geometria systemu

Koncepcja konstrukcji o otwartej ramie prowadzi także do innej kwestii: kształt ramy i obudowy są również kluczowe dla zmywalnych urządzeń produkcyjnych. W przypadku doboru materiału, konstrukcja musi być wykonana z takiego, który jest odporny na korozję i nieporowaty. Stal nierdzewna jest najbardziej opłacalną opcją w tym przypadku, ponieważ jest gładka, nieporowata, niereaktywna, nietoksyczna i trwała – idealna dla urządzeń, które mają funkcjonować w środowisku zmywalnym. Odnosi się to również do sposobu, w jaki sprzęt jest montowany. Spawy na ramie muszą być wygładzone i wykończone, aby zapobiegać gromadzeniu się w nich brudu i innych materiałów. Tam, gdzie to możliwe, powierzchnie powinny być ustawione pod kątem, np.

zaokrąglone wsporniki ramy, aby zapobiegać gromadzeniu się materiałów stałych i płynnych.

Taką samą staranność należy zachować przy umieszczaniu na urządzeniu interfejsu człowiek-maszyna (HMI). Trzeba rozważyć, czy HMI może być czyszczony w taki sam sposób, jak pozostałe elementy sprzętu, czy też musi być na przykład przykryty albo usunięty z obszaru produkcji podczas mycia. Są to ważne pytania, które wymagają odpowiedzi. Idealnie byłoby, gdyby interfejs HMI miał ten sam stopień ochrony IP, co reszta podzespołów. Dzięki temu proces czyszczenia byłby szybszy i łatwiejszy poprzez wyeliminowanie konieczności jego zakrywania lub przenoszenia.

7. Znalezienie dostawcy – kto zna się na czyszczeniu

Każdy producent ma własną definicję tego, co oznacza „zmywalność". Pytając o szczegóły dotyczące sposobu, w jaki producent określa możliwość mycia swojego sprzętu, pierwszym

krokiem powinno być określenie stopnia ochrony IP systemu, a następnie ocena geometrii.

Należy zwrócić uwagę na to, czy podjęta została próba wprowadzenia zakrzywionych powierzchni. Czy HMI ma taki sam stopnień ochrony jak reszta systemu? Jak duża część systemu ma bezpośredni kontakt z podłogą? Należy także zwrócić uwagę na to, w jaki sposób dostawca mówi o swoich systemach zmywalnych – jeśli tylko wspomina o stopniu IP i nie zagłębia się w szczegóły, może to być spowodowane tym, że nie uważa on za ważne niczego poza zdolnością do opierania się działaniu żrących detergentów i wodzie pod wysokim ciśnieniem.

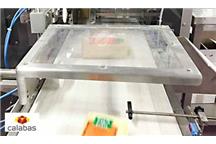

Firma METTLER TOLEDO od dawna pracuje nad opracowaniem urządzeń, które nie tylko

spełniają wymagania rygorystycznych reżimów czyszczenia, ale także sprawiają, że samo

przeprowadzanie tych procedur będzie tak wydajne i łatwe, jak to tylko możliwe już dzięki

konstrukcji systemu. Niedawno wprowadzona na rynek linia zmywalnych wag kontrolnych

została opracowana z myślą o tej filozofii. Charakteryzuje się ona otwartą konstrukcją, łatwo demontowalnymi taśmami transportowymi oraz zaokrąglonymi elementami ramy z pochylonymi powierzchniami, które zapobiegają gromadzeniu się cieczy i rozwojowi bakterii. Połączenie stopnia ochrony IP69 przyznanego również interfejsowi HMI oraz odporności na czyszczenie pod wysokim ciśnieniem i większość żrących detergentów sprawia, że nasze zmywalne wagi kontrolne są doskonałym przykładem systemu przeznaczonego do środowisk wymagających intensywnego mycia. Mają one certyfikat zgodności z dyrektywą MID i ponad 150 opcji dostosowania do potrzeb klienta.

- Autor:

- METTLER TOLEDO

- Dodał:

- Mettler-Toledo Sp. z o. o.

Czytaj także

-

Elementy Elesa+Ganter w maszynach do produkcji sushi – case study firmy 2LHDM

Przemysł spożywczy to wysokie wymaganie dotyczące higieny procesu produkcyjnego. Doświadczyć tego mogą szczególnie firmy zajmujące się...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-