PROFIBUS® (Process Field Bus) jest standardem technologii automatyki przemysłowej. Został on opracowany w 1989 roku w Niemczech i obecnie zainstalowanych jest ponad 35 milionów węzłów PROFIBUS. Magistrala PROFIBUS służy do podłączania kontrolerów do zdalnych jednostek wejścia/wyjścia (I/O), czujników, siłowników i komponentów sieci złożonej. Zastosowania, w których jest wdrażany standard PROFIBUS, obejmują m.in. automatykę zakładów przemysłowych, napędy i sterowanie ruchem, automatyzację procesów oraz aplikacje o znaczeniu krytycznym dla zapewnienia odpowiedniego poziomu bezpieczeństwa.

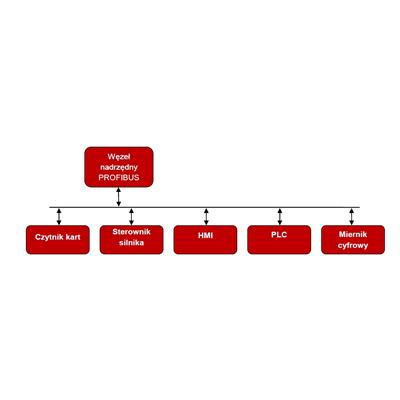

Magistrala PROFIBUS zwiększa efektywność komunikacji w fabryce dzięki możliwości podłączenia wielu węzłów za pomocą pojedynczego połączenia. Pojedyncze połączenie nie tylko eliminuje potrzebę specjalnego okablowania dla każdego węzła, ale również pozwala zmniejszyć złożoność i nakłady inwestycyjne oraz ułatwia wdrażanie. Technologia komunikacji PROFIBUS składa się z wielu protokołów — PROFIBUS DP (zdecentralizowane urządzenia peryferyjne) i PROFIBUS PA (automatyzacja procesów) — używanych w zależności od wymagań. Protokół PROFIBUS definiuje również rolę węzłów nadrzędnych i podrzędnych, umożliwiając zarządzanie komunikacją między węzłami PROFIBUS.

Rysunek 1. Magistrala PROFIBUS w zastosowaniu automatyki przemysłowej.

PROFIBUS DP (zdecentralizowane urządzenia peryferyjne)

PROFIBUS DP jest najbardziej popularnym protokołem PROFIBUS. Protokół ten ma trzy wersje w ramach warstwy aplikacji — DP-V0, DP-V1 i DP-V2. DP-V0 zapewnia cykliczną wymianę danych i komunikaty diagnostyczne. DP-V1 dodaje niecykliczną wymianę danych i obsługę alarmów. DP-V2 jest trybem izochronicznym i zapewnia wymianę danych podobną do komunikacji między urządzeniami podrzędnymi.

PROFIBUS PA (automatyzacja procesów)

Protokół PROFIBUS PA jest używany w warunkach niebezpiecznych. Zarówno dane, jak i zasilanie, są przekazywane na tym samym łączu, a niższy poziom mocy zmniejsza ryzyko wybuchu. Protokół PA ma stałą szybkość przesyłania informacji wynoszącą 31,25 kilobodów. Zazwyczaj sprzęgacz PROFIBUS DP do PROFIBUS PA służy do tworzenia segmentów sieci PROFIBUS w większej sieci zakładu przemysłowego. Sprzęgacze te dostarczają również zasilania w celu spełnienia wymogów związanych z bezpieczeństwem.

Sieć PROFIBUS można dostosować do wymogów zastosowań końcowych przy użyciu profili aplikacji. Dla niektórych z typowych zastosowań organizacja PROFIBUS udostępnia znormalizowane profile aplikacji. Dwa takie profile to PROFIsafe i PROFIdrive, które są używane w zastosowaniach wymagających zapewnienia odpowiedniego poziomu bezpieczeństwa i związanych napędami silnikowymi.

Komponenty węzła PROFIBUS

Każdy węzeł PROFIBUS składa się z trzech komponentów — warstwy elektrycznej, warstwy łącza danych i warstwy aplikacji. Warstwa elektryczna jest realizowana przy użyciu złączy RS-485, światłowodu lub nośnika MBP (Manchester Bus Power). Warstwa łącza danych nosi nazwę Fieldbus Data Link (FDL) i implementuje komunikację między węzłem nadrzędnym a podrzędnym. Warstwą aplikacji jest protokół DP-V0, DP-V1 lub DP-V2, który obsługuje przesyłanie komunikatów pomiędzy węzłami PROFIBUS. Komunikaty te mogą obejmować wymianę danych, diagnostykę, alarmy itp. W przypadku protokołów DP-V0 i DP-V1 tylko urządzenie nadrzędne sieci PROFIBUS może rozpocząć transmisję, a urządzenie podrzędne może wyłącznie odpowiadać na komunikaty zgodne ze swoim adresem. W jednym systemie dozwolonych jest maksymalnie 126 urządzeń (nadrzędnych i podrzędnych) z unikalnymi adresami.

Zgodność

Aby zapewnić pełne współdziałanie urządzeń zaprojektowanych z interfejsami PROFIBUS, organizacja PROFIBUS prowadzi program certyfikacji zapewniający, że urządzenie jest zgodne z przepisami i specyfikacjami protokołów. Każde nowe urządzenie lub już certyfikowane, ale po zmianie sprzętu lub oprogramowania, musi przejść ponownie proces certyfikacji w celu potwierdzenia zgodności ze standardem PROFIBUS i uzyskania zezwolenia na używanie oficjalnego logo PROFIBUS. Certyfikacja jest przeprowadzana przez autoryzowane laboratoria certyfikacyjne, które wykonują procedury testowe określone przez organizację PROFIBUS International (PI). W witrynie internetowej organizacji PI udostępniono listę laboratoriów certyfikacyjnych.

Typowe rozwiązanie PROFIBUS

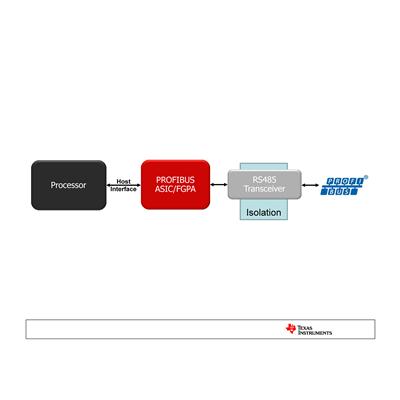

Typowe, używane obecnie rozwiązanie, ma architekturę podobną do pokazanej na poniższej ilustracji.

Rysunek 2. Typowa implementacja standardu PROFIBUS.

W takich rozwiązaniach mikroprocesor obsługuje stos poziomu aplikacji PROFIBUS i aplikacje przemysłowe, oddzielny układ ASIC lub FPGA implementuje protokół PROFIBUS, a nadajnik-odbiornik RS-485 zapewnia połączenie z warstwą fizyczną. Urządzenie PROFIBUS łączy się z mikroprocesorem przez interfejs równoległy lub szeregowy. W warstwie fizycznej używany jest nadajnik-odbiornik RS-485 z izolacją galwaniczną.

Jednoukładowe rozwiązanie PROFIBUS

Chociaż powyższe rozwiązanie jest popularną architekturą, rozwiązanie jednoukładowe może zmniejszyć koszty materiałów (BOM) aż o 30 procent, a także złożoność i wielkość projektu. Na poniższej ilustracji pokazano rozwiązania oparte na układach ARM9™ i ARM® Cortex™-A8 umożliwiające wykorzystanie standardu PROFIBUS w urządzeniach nadrzędnych i podrzędnych. Urządzenia te łączą się bezpośrednio z nadajnikiem-odbiornikiem i nie wymagają zewnętrznego układu ASIC lub FPGA sieci PROFIBUS.

Rysunek 3. Rozwiązanie PROFIBUS firmy Texas Instruments.

Funkcja obsługi ramek w czasie rzeczywistym PROFIBUS (FDL, Fieldbus Data Link) jest realizowana przez podsystem programowalnej jednostki czasu rzeczywistego (PRU) zintegrowany w urządzeniach obsługujących standard PROFIBUS. Na przykład w mikroprocesorze Sitara™ AM1810 ARM9 firmy Texas Instruments (TI) była zintegrowana pierwsza generacja podsystemu PRU, natomiast mikroprocesory Sitara AM335x ARM Cortex-A8 mają zintegrowany podsystem PRU drugiej generacji, który oprócz standardu PROFIBUS obsługuje także standardy przemysłowej sieci Ethernet.

Każda wersja podsystemu PRU realizuje transmisję komunikatów PROFIBUS w czasie rzeczywistym, walidację ramki i komunikację z procesorem ARM. Przerwania służą do komunikacji z procesorem ARM, który obsługuje stos PROFIBUS (warstwa 7, protokół DP) i aplikacje przemysłowe. Cały proces transmisji danych, w tym cykliczny, acykliczny i w formie punktu dostępu do usługi (SAP), pomiędzy stosem PROFIBUS w procesorze ARM a podsystemem PRU odbywa się przez pamięć wewnętrzną. Jeden z podsystemów PRU steruje zintegrowanym układem UART (uniwersalny asynchroniczny odbiornik-nadajnik) przeznaczonym do komunikacji w standardzie PROFIBUS z szybkością transmisji danych do 12 megabodów. Aplikacje przemysłowe i protokół PROFIBUS DP (warstwa 7) są uruchamiane na procesorze ARM. Rozwiązanie można uzupełnić nadajnikiem-odbiornikiem RS-485 odpowiednim do zastosowania w trudnych warunkach, na przykład ISO1176T firmy TI.

Architektura oprogramowania PROFIBUS

Na jednoukładowe rozwiązanie PROFIBUS, na przykład takie, jakie opisano powyżej, składają się trzy elementy oprogramowania:

Mikrokod realizujący funkcjonalność FDL w podsystemie PRU.Protokół PROFIBUS DP, który działa na mikroprocesorze ARM.Aplikacja przemysłowa, która jest zależna od urządzenia końcowego, w którym rozwiązanie jest zastosowane.

Jednoukładowe rozwiązania PROFIBUS obsługują zarówno systemy operacyjne wysokiego poziomu, na przykład Linux, jak i aplikacje bez systemu operacyjnego. W obu architekturach struktura oprogramowania jest spójna. Należy mieć na uwadze, że to rozwiązanie PROFIBUS jest niezależne od systemu operacyjnego i stosu PROFIBUS DP, zwiększając elastyczność w doborze systemu operacyjnego i stosu protokołu PROFIBUS DP.

Obsługujące standard PROFIBUS jednoukładowe urządzenia ARM obniżają koszty produktów końcowych bez konieczności obniżenia wymagań funkcjonalnych i operacyjnych. Mając wszechstronne narzędzia rozwoju sprzętu i oprogramowania oraz wsparcie na całym świecie, klienci mogą liczyć na znacznie uproszczoną integrację standardu PROFIBUS z dodatkową korzyścią wynikającą ze znacznych oszczędności.

- Autor:

- Maneesh Soni, szef ds. inżynierii systemów, dział mikroprocesorów ARM® Sitara™ w Texas Instruments

- Dodał:

- Texas Instruments

Czytaj także

-

Tendencje w projektowaniu układów sterowania PLC

Przegląd Urządzenia używane do sterowania procesami przemysłowymi, takie jak programowalne kontrolery logiczne (PLC), zwiększyły możliwości w...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-