Wprowadzenie

Terminu „robot" użył po raz pierwszy czeski pisarz Karel Čapek w 1920 roku, w swojej sztuce „R.U.R." (Roboty uniwersalne Rossuma). Terminem tym określił maszynę-niewolnika zastępującą człowieka w najbardziej uciążliwych zajęciach. Nazwa wywodzi się od czeskiego słowa „robota", czyli ciężka praca.

Początek rozwoju robotyki jako dziedziny wiedzy przypada na 1961 rok. Wówczas w jednym z zakładów produkcyjnych General Motors uruchomiono pierwszy manipulator pracujący na linii produkcyjnej. Robot został nazwany „Unimate" od nazwy jego producenta – firmy Unimation, pierwszej zajmującej się automatyzacją. Nie przypominał on wcale metalowego humanoida często prezentowanego wówczas na ekranach telewizorów w Stanach Zjednoczonych i Japonii. „Mechaniczne ramię" współpracowało z automatem odlewniczym, przejmując rozgrzane do czerwoności formy, np. klamki do samochodów, by umieścić je w wannach z cieczą chłodzącą. Unimate umożliwił wyręczenie ludzi w tej niebezpiecznej czynności.

Roboty przemysłowe

Roboty przemysłowe Fanuc na targach Automaticon

Roboty przemysłowe najczęściej mają postać mechanicznego ramienia o pewnej liczbie stopni swobody (co najmniej dwóch), czyli niezależnych dźwigni ruchu. Taki robot o wielkości człowieka jest w stanie manipulować z ogromną szybkością i precyzją przedmiotami o wadze do kilkuset kilogramów. Zwykle są one programowane do wykonywania wciąż tych samych, powtarzających się czynności, które mogą wykonywać bezbłędnie przez całą dobę. W fabrykach pracuje 90 proc. produkowanych robotów, z czego połowa używana jest do produkcji samochodów.

Definicję robota przemysłowego zawiera norma ISO ITR 8373 i jest ona następująca: manipulacyjny robot przemysłowy jest automatycznie sterowaną, programowaną, wielozadaniową maszyną manipulacyjną o wielu stopniach swobody, posiadającą własności manipulacyjne lub lokomocyjne, stacjonarną lub mobilną, dla ważnych zastosowań przemysłowych.

Podstawową funkcją robotów będzie zastępowanie ludzi w pracach trudnych i niebezpiecznych. GUS wyróżnia następujące typy zagrożeń:

- zagrożenia czynnikami związanymi ze środowiskiem pracy: pośród nich najbardziej szkodliwe były substancje chemiczne, przemysłowe pyły zwłókniające oraz hałas;

- zagrożenia związane z uciążliwością pracy, np. wymuszoną pozycją ciała, ciężkim wysiłkiem fizycznym, niedostatecznym oświetleniem stanowiska pracy itp.;

- szkodliwy wpływ czynników mechanicznych związanych z maszynami szczególnie niebezpiecznymi (m.in. pilarkami tarczowymi i taśmowymi, strugarkami, frezarkami, prasami i innymi).

Innym ważnym czynnikiem sprzyjającym upowszechnieniu robotyzacji i coraz bardziej znaczącym w miarę upływu czasu jest opłacalność ekonomiczna tego sposobu automatyzacji produkcji, wynikająca z poprawy jakości produktów i lepszego wykorzystania środków produkcji.

Robot paletyzujący zgrzewki z wodą mineralną

Obecnie jeszcze niewiele firm produkujących w Polsce analizuje godzinowe koszty pracy pojedynczego stanowiska pracy. Najczęściej do podstawowych zagadnień należą planowanie produkcji, kontrola jakości, oprogramowanie i organizacja przedsiębiorstwa. Firmy, które mają już za sobą te początkowe problemy, w pierwszej kolejności poszukują maszyn półautomatycznych, co jest spowodowane dużymi początkowymi nakładami inwestycyjnymi na stworzenie stanowiska zrobotyzowanego.

Niemniej ogólne informacje o robotach przemysłowych i ich zastosowaniu w Polsce są coraz dostępniejsze, głównie ze względu na wysiłki dostawców robotów na rzecz edukowania firm produkcyjnych w zakresie możliwości obniżenia kosztów. W dobie zaostrzania się konkurencji na światowych rynkach robotyzacja produkcji stanowić będzie jeden z kluczowych środków utrzymania produkcji w kraju i Unii Europejskiej.

O co pytają klienci

Potencjalni nabywcy robotów najczęściej pytają o koszt i opłacalność inwestycji w konkretne rozwiązanie. Wówczas dystrybutorzy urządzeń pomagają przygotować odpowiednią kalkulację.

Podczas pierwszego kontaktu ze sprzedawcą robotów klienci zwykle dowiadują się, że podstawowy z ich punktu widzenia argument za robotyzacją – jakim jest zastąpienie ludzkiej pracy i jej kosztów – to tylko jedna z zalet tego sposobu automatyzacji produkcji. Dzięki zastosowaniu robotów zyskuje się także poprawę jakości (precyzja, elegancja wykonania), zmniejszenie zużycia materiałów i ochronę pracowników przed szkodliwym środowiskiem pracy.

Roboty doskonale sprawdzają się w produkcji wielkoseryjnej, gdzie powtarzalność produkcji jest duża. Inwestowanie w robotyzację takich stanowisk zwiększa wydajność oraz elastyczność produkcji. Na przykład robotyzacja załadunku do prasy może zwiększyć produkcję nawet dziesięciokrotnie. Te czynniki mają znaczący wpływ na tempo zwrotu kosztów i opłacalność inwestycji.

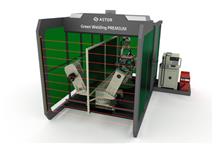

Sporą grupę klientów stanowią ostatnio osoby pilnie zainteresowane robotami spawającymi – w związku z szybkimi zmianami na rynku pracy przedsiębiorcy często poszukują innych rozwiązań niż zatrudnianie spawaczy (cena zrobotyzowanego stanowiska spawalniczego wynosi 380–400 tys. zł).

Do sprzedawców robotów zwracają się także firmy świadomie dążące do zwiększania konkurencyjności i poszukujące rozwiązań, które są w mniejszym stopniu zależne od pracowników. Zainteresowanie potencjalnych nabywców budzą kwestie awaryjności jednostek, kosztu przeglądów, czasu naprawy, gdyby nastąpiła awaria.

Mimo dużego wzrostu zainteresowania robotami, z punktu widzenia dystrybutorów robotów klienci nadal raczej „badają rynek": rozpoznają koszty aplikacji oraz możliwości zastosowania robota i niewielu z nich jest zainteresowanych szybkim wdrożeniem.

Dostawcy robotów przemysłowych

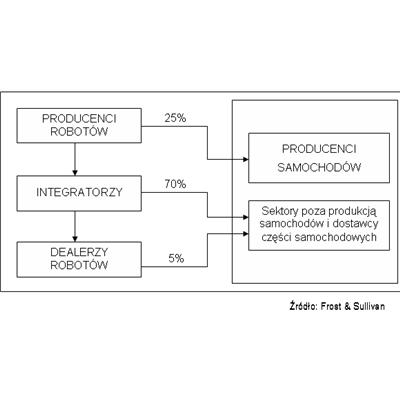

Krajowy rynek podaży robotów przemysłowych tworzą: dealerzy, firmy integratorskie dystrybuujące roboty oraz sprzedawcy robotów używanych.

Dealerzy

Dealerzy sprzedają na naszym rynku około 10 proc. procent instalowanych tutaj maszyn. To nieco więcej niż średnia europejska (wg Frost & Sullivan). Ich klientami są przede wszystkim małe i średnie firmy robotyzujące stanowiska pakowania i paletyzacji (głównie przemysł spożywczy), spawania (50 proc. robotów spawających kupują klienci z tej grupy), malowania, przenoszenia materiałów, załadunku maszyn (np. pras).

Większość robotów jest sprowadzana do Polski z zagranicy przez duże przedsiębiorstwa, głównie w formie

zrobotyzowanych linii produkcyjnych, czemu sprzyja możliwość dofinansowania takich inwestycji z UE.

Struktura rynku robotów do obróbki materiałów (Europa, 2005 r.)

Integratorzy

Firmy integratorskie świadczą usługi w zakresie „wkomponowania" robotów w proces produkcji. Można się do nich zwrócić w sprawie właściwego doboru robota (doradztwo techniczne i ekonomiczne), instalacji urządzenia na wskazanym stanowisku, zaprogramowania jego pracy, stosownego szkolenia personelu oraz obsługi serwisowej. Integratorzy mogą zapewnić całkowite zespolenie maszyny z procesem automatycznego sterowania produkcją, dzięki zastosowaniu interfejsów komunikacyjnych do sterowników PLC i systemów wizualizacji. W wypadku wielu aplikacji oferują możliwość symulacji przestrzeni roboczej stanowiska wraz z wizualizacją ruchów robota, co wspomaga zarząd w procesie podejmowania decyzji o inwestycji.

Na ogół firmy takie są reprezentantami handlowymi uznanych producentów robotów przemysłowych.

Roboty używane

Wybór między zakupem robota używanego bądź nowego jest sprawą indywidualnych rozstrzygnięć w przedsiębiorstwach podejmujących takie decyzje. Roboty używane dostępne są na naszym rynku w szerokim wyborze, za cenę średnio o połowę niższą niż kwota, jaką trzeba byłoby wyłożyć w przypadku zakupu nowych urządzeń. Sprowadzane są głównie z Niemiec, gdzie starsze jednostki są systematycznie wymieniane na nowocześniejsze.

Decydując się na zakup o połowę tańszego robota używanego, należy liczyć się z prawdopodobieństwem szybszego poniesienia kosztów, które w wypadku nowych robotów pojawiłyby się znacznie później.

Nabywca takiego urządzenia ponosi m.in. ryzyko konsekwencji, jakie mogą wyniknąć z wcześniejszej niewłaściwej jego eksploatacji. Roboty mogą mieć powiększone luzy na częściach mechanicznych (przekładniach) lub bardziej zużyte serwonapędy.

Wskutek tego parametry robotów używanych mogą nie mieścić się w przedziale wartości katalogowych, a nawet dopuszczalnych. Początkowo skutkiem tego stanu rzeczy będzie gorszy efekt pracy, mniejsza dokładność. Jednak w miarę upływu czasu powiększone luzy powodują coraz większą degradację jednostki mechanicznej i w ostateczności prowadzą do awarii.

Robot Kawasaki transportujący zgrzewki z napojami

Stąd ryzyko awarii robotów używanych jest większe; szybciej też pojawiają się koszty związane z naprawami i przestojami. Można temu zapobiec przez przeprowadzenie przeglądu i wymianę krytycznych elementów, ale wówczas nie możemy mieć pewności, że robot używany będzie tańszy od nowego.

Należałoby także na własny koszt wymienić przewody wewnętrzne, które w czasie minionych lat ułożyły się wewnątrz urządzenia odpowiednio do stosowanej poprzednio trajektorii ruchu i uległy tam mikrouszkodzeniom, z powodu których nie będą mogły dostosować się do nowej mechaniki pracy.

Instalując starsze maszyny, nie zyskuje się najnowocześniejszej technologii. Tymczasem takie parametry jak szybkość czy powtarzalność pracy robota mogą mieć wpływ na konkurencyjność przedsiębiorstwa. Ponadto czas oczekiwania na dostawę części zamiennych do starszych urządzeń z pewnością będzie dłuższy niż w wypadku modeli nowych. Należy także ustalić, czy producent nadal serwisuje dany typ maszyny.

Większości z powyższych technicznych trudności można uniknąć kupując robota używanego u autoryzowanego dealera robotów. Takie urządzenia są wcześniej diagnozowane, wymieniane są na nowe elementy tego wymagające oraz przewody wewnętrzne. Klienci mogą zyskać także wsparcie techniczne i w razie problemów są kierowani do najbliższych oddziałów dealera. Osobną kwestią są koszty dostosowania robota do nowej aplikacji – w przypadku nowych urządzeń można liczyć na wsparcie techniczne firm, które sprzedają roboty lub uruchamiają aplikację. Można też idealnie dopasować urządzenie do procesu, do którego ma zostać włączone – w przypadku robotów używanych wybór jest znacznie mniejszy.

Drugą grupę firm oferujących roboty używane stanowią firmy specjalizujące się w obrocie urządzeniami sprowadzanymi z zagranicy.

Perspektywy robotyzacji w Polsce

Zapewne podstawowym czynnikiem stymulującym robotyzację przemysłu w naszym kraju będzie tempo wzrostu kosztów pracy. Już obecnie widoczne są skutki tego zjawiska w spawalnictwie. W tym sektorze pozycja robotów została ugruntowana i rynek ten będzie się rozwijał.

Przeciwny biegun stanowi wolniej rozwijający się rynek robotów precyzyjnych, gdyż nadal stawki pracy w wielu sektorach produkcyjnych ograniczają możliwości oszczędności kosztów w związku z zastosowaniem robotów: podczas gdy w Japonii i Korei producenci komponentów elektronicznych i komputerów robotyzują produkcję, otwierane w Polsce filie takich przedsiębiorstw zatrudniają tysiące robotników.

Czytaj więcej o robotyce:

- Systemy wizyjne w robotyce - wywiad z prof. Ryszardem Tadeusiewiczem

- Autor:

- Monika Lewandowska

Komentarze (0)

Czytaj także

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

Automatycy – zapraszamy na majowe seminaria ASTOR Tour

Porozmawiajmy o automatyce na żywo! Przyjeżdżamy do Was, do 7 różnych miast Polski, by wspólnie z Wami, automatycy i robotycy, wymieniać się...

-

-

-

-