Na czym polega metoda SMED

Sposoby na skrócenie czasu przezbrojenia maszyny wtryskowej – metoda SMED

Wymagania rynkowe wymuszają na przedsiębiorstwach działających w branży przetwórstwa tworzyw sztucznych podjęcia działań w kierunku poszukiwania rozwiązań mających na celu usprawnienie procesu produkcyjnego. Bardzo ważnym aspektem w tym procesie jest kwestia związana z przezbrojeniem maszyny wtryskowej, a w szczególności czas potrzebny na wymianę formy wtryskowej czy rozdmuchowej.

Temat ten jest niezwykle istotny, gdyż pozycja firmy jest w znacznym stopniu uzależniona od kosztów wytworzenia produktu, a w przypadku produktów wytwarzanych metodą wtrysku istotnym czynnikiem składowym jest koszt przezbrojenia maszyny wtryskowej. Dodatkowo czas przezbrojenia wpływa także na elastyczność produkcji czy zdolność do wytwarzania małych serii, co w dobie wysokiej konkurencyjności ma niebagatelne znaczenie dla przedsiębiorstw.

Metoda SMED i koncepcja szybkich przezbrojeń

Popularnym w ostatnich latach narzędziem do ograniczania czasu przezbrajania maszyn wtryskowych stała się metoda SMED (Single Minute Exchange of Die). Jej twórcą jest Shingeo Shingo, który zapoczątkował koncepcję szybkich przezbrojeń już w 1950 roku. Wyodrębnił on cztery etapy procesu przezbrajania:

- etap 1 – analiza stanu obecnego;

- etap 2 – odpowiednie rozdzielenie wszystkich operacji przezbrojenia;

- etap 3 – przekształcenie procesów wewnętrznych w zewnętrzne (zewnętrzne, czyli wykonywane jeszcze podczas pracy maszyny);

- etap 4 – usprawnienie wszystkich procesów przezbrojenia.

Ideą procesu SMED jest uproszczenie i zwiększenie efektywności realizacji poszczególnych operacji przezbrajania oraz przekształcenie i przeniesienie jak największej ilości operacji do etapu, kiedy maszyna jeszcze pracuje.

Kolejnym bardzo ważnym elementem procesu SMED jest zasada jednego ruchu, która mówi, że wszędzie tam, gdzie to możliwe należy wprowadzić rozwiązania, które pozwolą na montaż lub demontaż odpowiednich podzespołów, systemów (np. termostatowania, elektrycznych, hydrauliki siłowej) za pomocą jednego ruchu.

Można powiedzieć, że głównym celem SMED jest przeprowadzenie każdego przezbrojenia maszyny wtryskowej w czasie krótszym niż 10 minut. Jednocześnie efektem powinno być uproszczenie całego procesu w taki sposób, aby przezbrojenia były wykonywane w jak najkrótszym czasie, z zachowaniem wszystkich zasad bezpieczeństwa.

Sposoby na skrócenie czasu przezbrojenia

Rozwiązaniem, które pomoże w znaczący sposób skrócić czas przezbrojenia oraz zastosować zasadę jednego ruchu są multizłącza, które mogą być stosowane zarówno do obwodów termoregulacji jak i hydrauliki wysokociśnieniowej.

Podłączenie obwodów termoregulacji czy chłodzenia jest czynnością, która w wielu przypadkach zabiera najwięcej czasu podczas procesu przezbrajania. Samo zastosowanie monozłączy/szybkozłączy w pewnym stopniu ten czas skraca, jednak najbardziej wydajnym rozwiązaniem jest zastosowanie multizłączy.

Zalety zastosowania multizłączy:

- łączenie jednym ruchem od kilku do nawet kilkudziesięciu obiegów;

- wykluczenie możliwości błędnego połączenia;

- bezpieczeństwo użytkowania;

- optymalizacja czasu serwisowania formy;

- zwiększenie wydajności maszyny wtryskowej;

- możliwość zastosowania również w obiegach hydrauliki wysokociśnieniowej (rdzenie, wtrysk sekwencyjny);

- wydłużenie żywotności elementów złącznych.

Kiedy watro stosować multizłącza?

W przypadku, gdy przezbrajanie maszyny wtryskowej występuje raz w tygodniu zaleca się wdrożenie stosowania multizłączy, gdyż rozłączanie i podłączanie szybkozłączy/monozłączy staje się wówczas zbyt czasochłonne. Dzięki zastosowaniu multizłączy oszczędzany jest czas, który w przypadku stosowania monozłączy operatorzy poświęcają na identyfikację właściwych przewodów. Pojawia się również aspekt bezpieczeństwa, jakie daje nam multizłącze, gdyż niemożliwe staje się pomylenie obiegów podczas łączenia, co jest istotne zwłaszcza dla zachowania założonych parametrów procesu produkcji.

Mając na uwadze powyższe zalety zachęcamy do stosowania multizłączy, zarówno tych przeznaczonych do układów termoregulacji – seria 2M09 jak i stosowanych do układów hydrauliki wysokociśnieniowej.

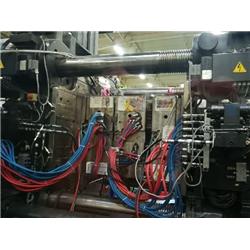

Przykładowe zastosowania multizłączy

W przypadku pojawienia się jakichkolwiek pytań bądź wątpliwości związanych z zastosowaniem multizłączy, jak również pomysłów przetestowania tego rozwiązania, zapraszamy do bezpośredniego kontaktu z naszymi doradcami, którzy pomogą Państwu w procesie doboru i wdrożenia.

Artykuł ukazał się także na portalu Plastech.pl

- Autor:

- Grzegorz Wałach, z-ca dyrektora Rectus Polska

- Dodał:

- RECTUS POLSKA Sp. z o.o.

Czytaj także

-

Jak skutecznie zadbać o regenerację silników hydraulicznych? Sprawdź usługi...

Zastanawiasz się, jak skutecznie przedłużyć żywotność swoich maszyn? Poznaj tajniki regeneracji silników hydraulicznych i odkryj, dlaczego warto...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-