Rosnące tempo rozwoju technologii smart oraz integracja elektroniki w niemal każdej dziedzinie życia – od urządzeń domowych, przez przemysł, po systemy infrastrukturalne – sprawiają, że rynek montażu powierzchniowego staje się coraz bardziej wymagający. Producenci elektroniki poszukują dziś rozwiązań, które pozwolą nie tylko zwiększyć wydajność, ale przede wszystkim zoptymalizować koszty przy zachowaniu wysokiego poziomu jakości. W odpowiedzi na te potrzeby powstała nowa generacja urządzeń klasy podstawowej, która redefiniuje dotychczasowe rozumienie tego segmentu. Doskonałym przykładem tej zmiany jest drukarka pasty lutowniczej YRP10e marki Yamaha.

Technologia klasy premium w przystępnej formie

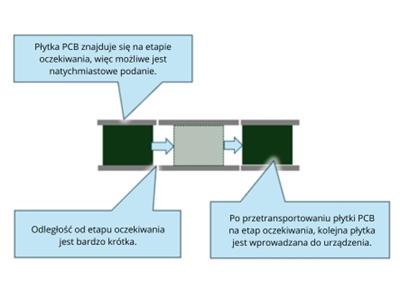

Dotychczas urządzenia klasy podstawowej utożsamiano przede wszystkim z kompromisem – zarówno w zakresie funkcjonalności, jak i precyzji. Model YRP10e przełamuje tę konwencję, oferując parametry i funkcje, które do tej pory zarezerwowane były dla wyższych segmentów. Konstrukcja urządzenia została oparta na sprawdzonym i sztywnym korpusie serii YRP, który zapobiega deformacjom wynikającym z pracy mechanizmu drukującego. Na tej bazie zbudowano nowy system transportu płytek, wyposażony w trzyetapowy podajnik, umożliwiający jednoczesne ładowanie, drukowanie i wyprowadzanie płytek. Efektem jest wyjątkowo krótki czas cyklu – zaledwie sześć sekund – co stawia YRP10e w bezpośrednim sąsiedztwie urządzeń przeznaczonych do pracy w liniach wielkoseryjnych.

Rys. 1. Trzystopniowy transporter umożliwia szybkie ładowanie płytek i utrzymanie ich w urządzeniu.

Tę wydajność wspiera bezstopowy transport płytek, który eliminuje czas stabilizacji i błędy pozycjonowania, a tym samym zwiększa przepustowość całego procesu. Choć rozwiązanie to znane jest już z systemów kontroli optycznej, takich jak YRi-V, jego zastosowanie w drukarce klasy podstawowej jest nowością. Jednocześnie urządzenie umożliwia wykorzystanie klasycznego mechanicznego stopera z możliwością regulacji położenia, co zwiększa elastyczność w przypadku obsługi złożonych kształtów PCB i nietypowych wymiarów.

Zoptymalizowane ustawienie i uproszczona obsługa

Istotną rolę w zwiększeniu produktywności odgrywa również uproszczony proces ustawiania szablonów. W modelu YRP10e zastosowano uniwersalny uchwyt szablonu, który pozwala na automatyczną regulację rozmiaru jednym przyciskiem. Dzięki temu możliwe jest szybkie przygotowanie produkcji nawet przez mniej doświadczony personel. To rozwiązanie znacząco skraca czas przezbrojenia i eliminuje ryzyko błędów wynikających z ręcznego dopasowania ramki.

Wprowadzenie graficznego systemu ustawiania pozycji dodatkowo przyspiesza proces uruchamiania linii, umożliwiając precyzyjne pozycjonowanie szablonu względem płytki już przed pierwszym nadrukiem. Dzięki temu możliwe jest rozpoczęcie produkcji bez konieczności wykonywania próbnych nadruków, co przekłada się na redukcję strat materiałowych i zwiększenie efektywności.

Powtarzalność i kontrola w każdym cyklu

Pozycjonowanie płytek oraz stabilność procesu druku zostały wsparte szeregiem rozwiązań mechanicznych. Podczas pracy płytka jest unieruchamiana przy użyciu systemu podciśnienia i programowalnych zacisków krawędziowych. To rozwiązanie pozwala zachować spójność warunków procesu niezależnie od serii produkcyjnej. Równocześnie zastosowano podciśnieniowy uchwyt szablonu, który utrzymuje jego stabilność podczas pracy rakla. Nawet minimalne przesunięcia pasty – rzędu kilku mikronów – mogą wpływać na jakość lutowania, dlatego ich eliminacja staje się istotnym elementem zapewnienia powtarzalności procesu.

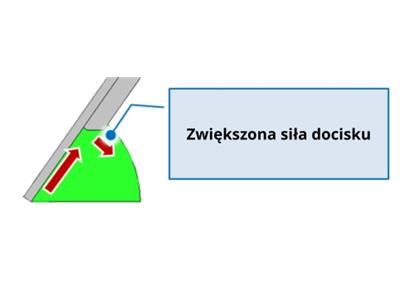

W modelu YRP10e wprowadzono również specjalnie zaprojektowany rakiel 3SR, którego kształt zwiększa efektywność wypełniania apertur o około pięć procent. Zoptymalizowana geometria ostrza oraz jego odpowiednio dobrana twardość przekładają się na dłuższą żywotność zarówno rakla, jak i stosowanych szablonów – nawet przy wysokim ciśnieniu pracy.

Innowacyjne rozwiązania przyspieszające druk

Drukarka YRP10e została wyposażona w dwa opatentowane rozwiązania, które wspierają jakość druku i skracają czas cyklu. Pierwszym z nich jest system belly-roll, który zamiast tradycyjnego podnoszenia rakla, przetacza go po paście, zachowując stały kontakt z jej powierzchnią. Rozwiązanie to nie tylko skraca czas zmiany kierunku, ale także redukuje zapowietrzenie i poprawia stabilność transferu pasty.

Rys. 2. Rakiel 3SR poprawia wypełnianie apertur, rolowanie pasty i wydłuża żywotność szablonów.

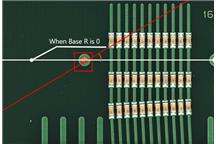

Drugim rozwiązaniem jest funkcja overprintingu, która aktywuje się automatycznie po dłuższej przerwie w pracy lub po wymianie szablonu. Dzięki separacji szablonu i płytki po pierwszym przejściu rakla, kolejne cykle charakteryzują się lepszym wypełnieniem apertur, a urządzenie osiąga optymalną wydajność już od pierwszego nadruku.

Inteligentne zarządzanie procesem

Równie dużą wagę przywiązano do warstwy programowej drukarki. YRP10e posiada szereg funkcji walidacyjnych, wcześniej dostępnych jedynie w urządzeniach klasy premium. Drukarka rozpoznaje szablony za pomocą kodów 2D, uniemożliwiając ponowne użycie elementów zużytych lub niezgodnych z recepturą. Weryfikacji podlega również typ i rozmiar rakla, a także typ pasty lutowniczej, jej czas dojrzewania oraz otwarcia.

Urządzenie umożliwia również automatyczny pomiar szerokości wałka pasty – funkcja ta realizowana jest po każdym drugim przejściu rakla, a wynik porównywany jest z wartościami zapisanymi w danych produkcyjnych. Dzięki temu operator otrzymuje natychmiastową informację o konieczności uzupełnienia pasty, co pozwala uniknąć przestojów i utraty jakości druku.

Wszystkie powyższe funkcje zostały zaimplementowane bez konieczności rozbudowy systemu o dodatkowe moduły sprzętowe, co znacząco wpływa na dostępność urządzenia i efektywność inwestycji.

Przemyślana inwestycja w nowe możliwości

YRP10e nie jest urządzeniem klasy high-end i nie pretenduje do zastąpienia maszyn w pełni zautomatyzowanych. Nie posiada funkcji takich jak automatyczne ładowanie szablonów czy wymiana pinów podpierających, które pozostają domeną systemów zaprojektowanych do produkcji wielkoseryjnej. Jednak dzięki integracji funkcji premium i inteligentnemu podejściu do konstrukcji, model ten oferuje możliwości, które znacząco przewyższają standardy swojej klasy.

Drukarka Yamaha YRP10e to rozwiązanie, które doskonale wpisuje się w potrzeby firm oczekujących wysokiej jakości i niezawodności przy racjonalnym budżecie inwestycyjnym. To również odpowiedź na wyzwania stawiane przez współczesne rynki – szybkie cykle produkcyjne, wysoki miks produktów i konieczność ciągłej optymalizacji procesów.

Grupa RENEX, jako autoryzowany dystrybutor i partner Yamaha Robotics SMT, oferuje nie tylko dostęp do najnowszych technologii, ale również kompleksowe wsparcie wdrożeniowe – od analizy potrzeb klienta, przez szkolenie operatorów, po integrację urządzeń z istniejącymi liniami produkcyjnymi.

Dodatkowo, wszystkie urządzenia Yamaha oraz pozostałe rozwiązania z oferty Grupy RENEX można zobaczyć w praktyce w Centrum Technologicznym RENEX we Włocławku – przestrzeni, w której klienci mają możliwość przeprowadzenia prób, konsultacji technologicznych oraz doboru optymalnej konfiguracji wyposażenia dla własnych potrzeb produkcyjnych.

Wszystkich zainteresowanych zachęcamy do kontaktu z inżynierami i doradcami technicznymi Grupy RENEX, którzy pomogą w doborze odpowiednich rozwiązań, przygotowaniu wdrożenia i optymalizacji procesów produkcyjnych zgodnie z aktualnymi wymaganiami rynkowymi.

- Autor:

- Grupa RENEX

- Źródło:

- www.renex.pl

- Dodał:

- Grupa RENEX

Czytaj także

-

Jak (współ)pracować z inteligentną fabryką

Inteligentna fabryka, korzystając z zaawansowanych narzędzi programowych, wspiera zespoły produkcyjne, umożliwiając zwiększenie produktywności....

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-