Automatyzacja i robotyzacja procesów przemysłowych odgrywają coraz większą rolę w podnoszeniu jakości oraz efektywności produkcji. W zakładach, w których jakość produkowanych detali jest kluczowym elementem strategii firmy, kluczowe staje się precyzyjne i szybkie rozpoznawanie i weryfikacja produkowanego asortymentu. Tradycyjne metody kontroli wizualnej wykonywane manualnie bywają czasochłonne i podatne na błąd ludzki.

W odpowiedzi na te wyzwanie podjęliśmy się zaprojektowania i wdrożenia stacji do rozpoznawania obrazu, wykorzystując:

• nowoczesne kamery Basler

• oprogramowanie Adaptive Vision (dzisiaj Zebra).

• sterowniki Siemens

• znakowanie laserowe Solaris Laser dla jednoznacznej identyfikacji elementów w dalszym procesie produkcyjnym.

Wyzwanie:

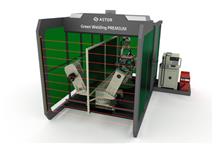

Nasz Klient, specjalizujący się w produkcji podzespołów spawanych na robotach spawalniczych oraz zgrzewanych na zrobotyzowanych stacjach do zgrzewania punktowego do branży automotive oraz militarnej, skontaktował się z nami z chęcią zautomatyzowania kontroli jakości produkowanych ram spawanych do których dodatkowo są zgrzewane śruby. Dodatkowym elementem stanowiska miał być laser do oznakowywania produkowanych detali. Wyzwaniem było szybkie i precyzyjne rozpoznawanie poprawności pospawania przestrzennej ramy (która jest spawana na stacji z robotem spawalniczym) oraz wykrycia poprawnego zgrzania do ramy wszystkich śrub (około 30 szt.).

Ponadto konieczna była integracja stacji z systemem produkcyjnym, który podawał kolejne numery do oznaczania detali oraz pobierał raporty z przeprowadzonej inspekcji zgodnie z przypisanym numerem detalu.

Klientowi zależało na rozwiązaniu, które:

• zautomatyzuje proces inspekcji oraz identyfikacji błędów w wykonywanych detalach,

• zniweluje ilość bubli przekazywanych do dalszej części procesu produkcyjnego,

• będzie możliwe do integracji z istniejącą linią produkcyjną i nadrzędnym systemem produkcji,

• umożliwi śledzenie jakości produkcji dzięki znakowaniu każdego elementu oraz przypisaniu raportów pomiarowych do każdego detalu.

Projekt:

W odpowiedzi na wymagania klienta zaprojektowaliśmy stację inspekcyjno-znakującą opartą o system wizyjny oraz laserowe znakowanie komponentów stalowych. Kluczowe elementy rozwiązania to:

• zaprojektowanie komory inspekcyjnej, niezależnej od światła zewnętrznego (zniwelowanie w ten sposób wpływu środowiska zewnętrznego na zakłócenia w rozpoznawaniu obrazu)

• zastosowanie kamer dedykowanych do inspekcji obrazu (Kamery Basler – zapewniające wysoką jakość obrazu i szybkość akwizycji, pozwalającą na analizę w czasie rzeczywistym)

• do zaprogramowania rozpoznawania obrazu wykorzystaliśmy oprogramowanie Adaptive Vision (dzisiaj firma Zebra) – wykorzystane do zaawansowanego przetwarzania obrazu, rozpoznawania obecności i pozycji poszczególnych detali oraz dających funkcje głębokiego uczenia.

• System sterowania zaprojektowany w ABC Control, wykorzystujący sterownik PLC marki Siemens – pełniący funkcję centralnego układu zarządzającego procesem, komunikującego się z systemem wizyjnym oraz systemem nadrzędnym linii produkcyjnej.

• System znakowania Solaris Laser – umożliwiający trwałe oznaczenie elementów, co pozwala na ich późniejszą identyfikację i śledzenie w całym cyklu produkcji.

Wdrożenie stacji:

Po przygotowaniu stanowiska przeprowadziliśmy wstępne testy oraz na kolejnych detalach produkcyjnych uczyliśmy system rozpoznawania obrazu, aby pozytywnie kwalifikował detale różne od wzorca ale w zadanym zakresie różnic. Przy zbyt dużych różnicach od wzorca, detale były kwalifikowane jako NOK.

Proces wdrożenia wyglądał następująco:

• integracja systemu sterowania Siemens z istniejącym systemem produkcyjnym,

• konfiguracja i testy systemu znakowania laserowego,

• kalibracja kamer i dostosowanie algorytmów programu inspekcji obrazu do specyfiki detali produkcyjnych

• uczenie i strojenie algorytmu na kolejnych detalach produkcyjnych

• przeszkolenie pracowników z obsługi i diagnostyki stacji.

Efekty:

Wdrożenie zautomatyzowanej stacji rozpoznawania obrazu przyniosło Klientowi szereg wymiernych korzyści:

• 99.9 % kontrolę obecności śrub oraz poprawności pospawania ram,

• wzrosła szybkość i dokładność kontroli jakości co przełożyło się na zwiększenie wydajności produkcji przy jednoczesnym obniżeniu kosztów.

• Praktycznie do zera zmniejszyła się ilość wadliwych detali, które opuszczały fabrykę i trafiły do Klienta końcowego.

Podsumowanie:

Zaprojektowana i wdrożona stacja do rozpoznawania obrazu elementów zgrzewanych to przykład praktycznego wykorzystania nowoczesnych technologii wizyjnych i znakujących w automatyzacji produkcji.

Dzięki dobrze zaprojektowanej stacji, innowacyjnemu podejściu do programowania systemu rozpoznawania obrazu marki Zebra (przedtem Adaptive Vision), jakości kamer Basler, oświetleniu wykorzystywany do zadań inspekcji obrazowej Iscon oraz precyzyjnemu znakowaniu laserowemu Solaris Laser, system spełnił wymagania naszego Klienta i jesteśmy przekonani, że spełni również wymagania najbardziej wymagających klientów z branży przemysłowej, militarnej czy nawet farmaceutycznej.

- Autor:

- ABC Control

- Dodał:

- ABC CONTROL Rafał Kuder

Czytaj także

-

O robotyce przemysłowej

Wprowadzenie Terminu „robot" użył po raz pierwszy czeski pisarz Karel Čapek w 1920 roku, w swojej sztuce „R.U.R." (Roboty uniwersalne...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-