Wstęp

Paletyzacja jest jednym z kluczowych etapów produkcji, który ma bezpośredni wpływ na tempo i efektywność całego procesu produkcyjnego i logistycznego. W przypadku naszego klienta – producenta workowanej paszy dla zwierząt – rosnąca skala produkcji oraz potrzeba

odciążenia operatorów sprawiły, że decyzja o automatyzacji tego obszaru była naturalnym krokiem w rozwoju zakładu.

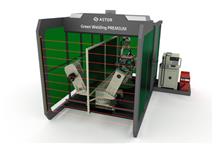

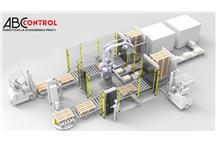

Projekt zakładał stworzenie w pełni zautomatyzowanej stacji paletyzującej, zdolnej do obsługi kilku formatów produktów worków, z zachowaniem wysokiej precyzji, powtarzalności i niezawodności przy pracy w trybie dwuzmianowym.

W artykule opisujemy, jak przebiegał proces projektowy, z jakimi wyzwaniami mierzył się zespół wdrożeniowy i jakie efekty udało się osiągnąć po uruchomieniu stacji.

Wyzwanie Klienta

Wdrożenie odbyło się w firmie działającej w branży produkcji paszy dla zwierząt, która specjalizuje się w dostawach dla klientów indywidualnych - rolników oraz przemysłowych – farm.

W przedstawionym projekcie zależało nam na rozwiązaniu, które będzie nie tylko szybkie, ale też elastyczne – dostosowane do różnych produktów i typów palet (w tym przypadku palety euro i przemysłowe).

Wyzwania z którymi musieliśmy się zmierzyć:

• Zmienność produktów i formatów

• Ograniczona przestrzeń na hali

• Konieczność integracji z istniejącą linią

• Minimalizacja przestojów

Zaprojektowanie stacji paletyzującej

Pracę rozpoczęliśmy od szczegółowej analizy dotychczasowego procesu produkcyjnego przedsiębiorstwa. Przeprowadzono wizję lokalną i analizę layoutu hali w celu identyfikacji kluczowych ograniczeń terenowych takich jak np. niewielka przestrzeń dostępnej strefy paletyzacji. Istotne było nie tylko zaprojektowanie stacji paletyzującej, ale też pełna integracja z aktualnym procesem produkcyjnym.

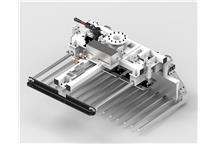

Projekt stacji do paletyzacji bazował na

• Robocie Yaskawa (Motoman), ale równie dobrze mógłby zostać wykonany na robocie ABB, Kuka, Comau,

• Chwytaku dostosowanym do przenoszenia pojedynczych worków – model GRX-1 produkcji ABC Control. Chwytak ten może współpracować z robotami ABB, Comau, Fanuc, Kawasaki, Kuka czy Yaskawa.

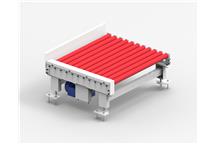

• Przenośniku rolkowym. Do podawania worków do pobrania służy dedykowany do współpracy z chwytakiem podajnik rolkowy również produkcji ABC Control – model PRX-1. Rolki przenośnika posiadają odpowiedni rozstaw do współpracy z chwytakiem.

• Automatycznym magazynie palet MAGPAL-1 (prod. ABC Control), dostosowanym do podawania palet euro oraz przemysłowych. Zasobnik palet mieści 15 szt. palet i wydaje je automatycznie na umieszczony poniżej przenośnik paletowy – model PRP-1 (prod. ABC Control).

• Przenośnikach taśmowych PT-2 (prod. ABC Control) – doprowadzających produkty do przenośnika rolkowego PRX-1.

• Systemie sterowania zaprojektowanym i wykonanym przez inżynierów firmy ABC Control, wykorzystującym główne komponenty składowe takie jak:

- sterownik PLC marki Siemens,

- system SCADA iFix,

- rozproszone zawory i moduły I/O działające na sieci profinet marki MetalWork. Dla ułatwienia zdalnej diagnostyki wykorzystaliśmy odpowiednie moduły sieciowe.

Po zatwierdzeniu projektu wykonaliśmy model 3D i przeprowadziliśmy symulację offline pracy robota, weryfikując zakresy ruchu, kolizje i realną wydajność stacji. Dzięki temu przed produkcją fizyczną możliwe było wprowadzenie kilku istotnych usprawnień, m.in.

w zakresie chwytaka i strefy doprowadzenia worków z paszą do przenośnika rolkowego do z którego robot odbiera worki.

Cała stacja do paletyzacji worków została zaprojektowana tak, aby Klient zyskał nie tylko nowoczesne stanowisko paletyzacji, ale także zwiększoną elastyczność i wydajność całego procesu produkcyjnego.

Wdrożenie i uruchomienie u klienta

W trakcie pierwszego uruchomienia na miejscu, szczególną uwagę poświęciliśmy kalibracji chwytaka, ustawieniu trajektorii robota i testom paletyzacji dla różnych wzorów i formatów opakowań.

Przeprowadziliśmy także szkolenie operatorów i pracowników utrzymania ruchu. Szkolenie obejmowało następujące kwestie:

• Podstawy obsługi robota

• Procedury bezpieczeństwa pracy ze stacją paletyzującą

• Podstawy konserwacji i diagnostyki linii

• Korekty punktów pracy robota.

Sporządziliśmy i przekazaliśmy również szczegółową instrukcję obsługi stacji paletyzującej, dokumentację techniczną oraz certyfikaty i deklarację zgodności.

Największymi wyzwaniami były

• Uzyskanie ładnie i zwarcie ułożonej palety z produktami w workach.

• Kluczowym wyzwaniem dla Przedsiębiorstwa wdrażającego robota do paletyzacji jest odpowiednie przygotowanie opakowań, aby ich geometria była odpowiednia do wymiarów palety na której będą układane przez robota.

Efekty wdrożenia stacji paletyzującej

1. Wzrost wydajności produkcyjnej zakładu o około 50%.

2. Znaczna redukcja obciążenia fizycznego pracowników - obecnie robot dźwiga worki i schyla się nad paletą a nie człowiek.

3. Poprawa bezpieczeństwa pracy poprzez odciążenie kręgosłupa pracowników.

4. Średnio zwrot z takiej inwestycji jest policzony na około 3-4 lat.

Podsumowanie

Wdrożenie zrobotyzowanej stacji paletyzującej jest przykładem skutecznej automatyzacji i robotyzacji procesów produkcyjnych, która realnie przełożyła się na zwiększenie wydajności i redukcję kosztów przedsiębiorstwa.

Zapraszamy do współpracy.

- Autor:

- ABC Control

- Dodał:

- ABC CONTROL Rafał Kuder

Czytaj także

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

Optymalizacja produkcji dzięki robotom mobilnym MOBOT AGV / AMR

Dynamiczny rozwój Przemysłu 4.0 sprawia, że firmy produkcyjne i logistyczne coraz częściej sięgają po roboty mobilne, aby zautomatyzować transport...

-

-

-

-

-