Współczesne budownictwo coraz częściej korzysta z lekkich, prefabrykowanych rozwiązań, które pozwalają skrócić czas realizacji inwestycji i zoptymalizować koszty. Jednym z kluczowych elementów takich konstrukcji są profile zimnogięte. Ich rosnąca popularność wynika z połączenia niewielkiej masy własnej z wysoką nośnością oraz dużą swobodą kształtowania przekrojów. W tym artykule wyjaśnimy, jak powstają profile zimnogięte, jakie są ich właściwości i w jakich konstrukcjach ich zastosowanie przynosi najlepsze efekty.

Czym są profile zimnogięte i dlaczego zyskują na znaczeniu

Profile zimnogięte to elementy stalowe wytwarzane z blach o stosunkowo niewielkiej grubości, które formuje się w odpowiedni kształt w temperaturze otoczenia. W odróżnieniu od profili gorącowalcowanych, ich produkcja nie wymaga nagrzewania stali do wysokich temperatur, dzięki czemu proces jest szybszy, bardziej ekonomiczny i daje możliwość tworzenia precyzyjnych przekrojów o skomplikowanych kształtach.

Najczęściej spotykane formy to profile C, Z, U, sigma i omega. Kształt dobiera się w zależności od przewidywanych obciążeń, rodzaju konstrukcji i wymagań montażowych. Dzięki cienkościennej budowie i wysokiej jakości stali konstrukcyjnej, profile zimnogięte oferują bardzo dobry stosunek wytrzymałości do masy, co czyni je idealnym wyborem w konstrukcjach wymagających efektywnego wykorzystania materiału.

Jak powstają profile zimnogięte – proces produkcji

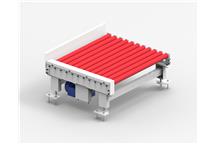

Produkcja profili zimnogiętych rozpoczyna się od doboru odpowiedniego gatunku stali, zazwyczaj walcowanej na zimno lub ogniowo ocynkowanej. Materiał trafia na profilarki rolkowe, gdzie za pomocą serii precyzyjnie ustawionych rolek blacha jest stopniowo kształtowana w pożądany przekrój. Proces odbywa się bez podgrzewania stali, co pozwala zachować jej właściwości mechaniczne oraz uniknąć dodatkowych naprężeń cieplnych.

Po uformowaniu kształtu profile są cięte na wymagane długości, a w razie potrzeby wykonuje się w nich otwory montażowe, przetłoczenia lub perforacje. W wielu przypadkach stosuje się również zabezpieczenie antykorozyjne poprzez cynkowanie ogniowe, powlekanie organiczne lub malowanie proszkowe. Całość kończy się kontrolą jakości, która obejmuje pomiary wymiarów, grubości powłok oraz badania wytrzymałościowe, tak by profile spełniały wymagania norm, m.in. PN-EN 10162.

Dlaczego warto stosować profile zimnogięte

Profile zimnogięte oferują szereg korzyści, które sprawiają, że coraz częściej zastępują tradycyjne rozwiązania oparte na profilach gorącowalcowanych. Do najważniejszych zalet należą:

- Lekkość konstrukcji – mniejsza masa własna umożliwia redukcję obciążeń na fundamenty i inne elementy nośne.

- Wysoka nośność – odpowiednio ukształtowane cienkościenne przekroje mogą przenosić duże siły mimo niewielkiej grubości blachy.

- Łatwość prefabrykacji i montażu – dzięki powtarzalności wymiarów i standaryzacji, profile mogą być produkowane seryjnie, co przyspiesza budowę.

- Elastyczność projektowa – bogaty wybór przekrojów pozwala optymalizować konstrukcję pod kątem wytrzymałości i kosztów.

- Odporność na korozję – po zastosowaniu odpowiednich powłok ochronnych, profile zimnogięte mogą pracować w trudnych warunkach środowiskowych.

Zastosowania w nowoczesnym budownictwie

Profile zimnogięte znajdują szerokie zastosowanie w różnych typach konstrukcji. W budownictwie przemysłowym wykorzystywane są jako elementy nośne hal stalowych, magazynów i centrów logistycznych, szczególnie w postaci płatwi dachowych i rygli ściennych. W budownictwie mieszkaniowym i biurowym stosuje się je do tworzenia lekkich ścian szkieletowych, stropów i konstrukcji dachowych, co pozwala skrócić czas realizacji inwestycji.

Coraz częściej profile zimnogięte pojawiają się również w obiektach infrastrukturalnych, takich jak zadaszenia, wiaty, parkingi wielopoziomowe czy trybuny sportowe. Dzięki swojej lekkości i łatwości montażu sprawdzają się także w konstrukcjach modułowych, instalacjach fotowoltaicznych oraz w regałach wysokiego składowania.

Kiedy profile zimnogięte dają najlepsze efekty

Największe korzyści uzyskuje się, gdy konstrukcja wymaga niewielkiej masy własnej przy zachowaniu wysokiej nośności. Doskonale sprawdzają się tam, gdzie kluczowe są szybki montaż, prefabrykacja oraz optymalizacja kosztów materiałowych. Są szczególnie atrakcyjnym wyborem dla obiektów o powtarzalnej geometrii, takich jak hale, magazyny czy farmy PV, ale także w projektach tymczasowych i modułowych, które wymagają łatwego demontażu i ponownego montażu.

Podsumowanie

Profile zimnogięte to rozwiązanie, które łączy oszczędność materiału, wysoką nośność i łatwość prefabrykacji. Dzięki nowoczesnym technologiom produkcji można tworzyć konstrukcje lekkie, precyzyjne i trwałe, co sprawia, że znajdują one coraz szersze zastosowanie w budownictwie przemysłowym, mieszkaniowym i infrastrukturze. Wybór odpowiedniego profilu i optymalizacja jego kształtu w procesie projektowania pozwalają osiągnąć znaczne oszczędności, zarówno na etapie budowy, jak i eksploatacji obiektu.

Kategoria komunikatu:

Inne

- Źródło:

- profilar.pl

Czytaj także

-

Jaki dwuteownik do podparcia stropu? Przewodnik dla budujących

Dwuteownik to jeden z najczęściej stosowanych elementów konstrukcyjnych w budownictwie. Ich charakterystyczny przekrój w kształcie litery "H"...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-