Powrót do listy wiadomości

Dodano: 2011-06-20 | Ostatnia aktualizacja: 2011-06-20

Zautomatyzowany proces montażu silnika

Zautomatyzowany proces montażu silnika

W przemyśle motoryzacyjnym, silniki spalinowe wciąż w większości montowane są ręcznie. I właśnie ten proces, dzięki najnowszym technologiom, ma zostać zautomatyzowany, by zminimalizować niedokładności i ryzyko błędu.

Zawory, dysze, tłoki, świece zapłonowe czy wałki rozrządu, to serce każdego samochodu. Razem tworzą skomplikowaną konstrukcję, która musi być złożona z najwyższą precyzją. Części, które są nieco uszkodzone, zdeformowane, albo źle złożone, mogą powodować uszkodzenie całego silnika.

Podczas gdy montaż nadwozia jest procesem niemalże całkowicie zautomatyzowanym, silniki wciąż składane są głównie ręcznie. Istniejące dotąd metody zautomatyzowane montażu okazały się bezużyteczne albo zbyt kosztowne.

Kierowani przez Gunthera Reinharda naukowcy we współpracy z koncernem Audi rozpoczęli pracę nad metodą ciągłej optymalizacji procesu montażu silnika. Wszelkie niedokładności procesu mają zostać wyeliminowane przy pomocy najnowszych osiągnięć z dziedziny robotyki i sensoryki.

„Dopóki silniki montowane są głównie ręcznie, niemożliwe jest monitorowanie procesu. A silniki stają się coraz bardziej skomplikowane, co może prowadzić do większej liczby błędów.” – stwierdził Christoph Sieben z IWU. Zautomatyzowana technologia montażu naukowców z IWU pozwoli szybko zidentyfikować defekt i przekazać odpowiednią informację tak, by wyeliminować ryzyko powielania tego błędu.

Naukowcy zaczęli od skatalogowania stanu obecnego, oceniając istniejącą dokumentację dotyczącą problemów z montażem silników rzędowych oraz typu V z ostatnich pięciu lat. Szczególnie uważnie przeanalizowano użyte części oraz zaangażowane procesy.

„Rozłożyliśmy proces montażu silnika na osiem części. Zarejestrowano również zestandaryzowane pojedyncze funkcje montażu.” – stwierdził Sieben. Dzięki generalizacji procesu montażu, analiza może zostać wykorzystana do dowolnego rodzaju silnika. „Wiemy teraz, które sekwencje montażu wymagają działania.” – dodał Sieben.

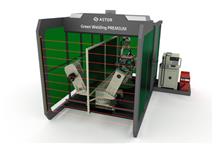

W drugiej kolejności, naukowcy chcą opracować nowe rozwiązania automatyki. Rdzeniem jest nowy typ lekkiego robota, który sam ważąc ledwie 16 kilogramów, może unieść 7 kilogramów. To, co jeszcze wyróżnia tego nowego robota KUKA jest jego delikatność i elastyczność. Naukowcy poszukują obecnie nowe sposoby na połączenie innowacyjnej technologii sensorycznej oraz robotów.

Dzięki połączeniu systemów sensorycznych różnego rodzaju powstanie wysoce wydajna technologia sterowania. Modelowo, robot nie tylko wykryje i zidentyfikuje problem, ale i rozwiąże go. System kamer może, na przykład, rejestrować ułożenie elementu. Jeśli nie odpowiada ona wzorcowi, robot może zdecydować czy użyć części, czy zastąpić ją inną. „System monitorowania procesu, nad którym pracujemy, będzie miał możliwość automatycznie dopasować kryteria badania oraz tolerancję podczas całego procesu montażu tak, by móc w razie potrzeby zareagować.” – stwierdził Sieben. Projekt ma trwać do 2014 roku i zakończyć się wprowadzeniem prototypu do produkcji masowej.

(lk)

Kategoria wiadomości:

Z życia branży

- Źródło:

- Physorg

Komentarze (0)

Czytaj także

-

Jak zautomatyzować każdy proces przemysłowy?

Automatyzacja procesów jest kluczem do obniżania kosztów produkcji. Nie zawsze jest to proste, bo na proces przemysłowy składa się wiele...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-