Autoklawy przemysłowe wykorzystywane są przede wszystkim w branży spożywczej. To w autoklawach prowadzi się procesy termicznego utrwalania żywności opakowanej - puszek, słoików, opakowań elastycznych i półelastycznych zawierających produkty ciekłe lub stałe. Proces termicznego utrwalania żywności opakowanej nie jest jednak procesem efektywnym pod względem energetycznym i wymaga optymalizacji.

Żywność zawiera znaczne ilości wody, a ponieważ woda posiada wysokie ciepło właściwe, do podgrzania puszek/ słoików z żywnością o kilkadziesiąt stopni Celsjusza, konieczne są duże nakłady energii. W przypadku wielu wyrobów zawartość opakowań ma charakter niejednorodny - cząstki otoczone są przez ciecz i aby dostarczyć wymaganą ilość ciepła do środka cząstki, najpierw musi zostać ogrzana właśnie ciecz, która to następnie przekazuje ciepło do cząstki stałej. Ponieważ w procesach pasteryzacji i sterylizacji żywności odpowiednia redukcja mikroorganizmów musi nastąpić nie tylko w fazie ciekłej produktu spożywczego, ale również we wnętrzu cząstki stałej, w autoklawach w wielu przypadkach następuje przegrzewanie fazy ciekłej produktu spożywczego względem cząstek stałych.

Autoklawy są urządzeniami względnie dużymi. Powszechnie stosowane autoklawy przemysłowe posiadają od 3 do 5 koszy, każdy o kubaturze około 1m3. Tak duża przestrzeń wymaga do ogrzania dużo energii i niestety zazwyczaj ogrzewa się nierównomiernie. Część autoklawu osiąga temperaturę sterylizacji szybciej, część osiąga ją dużo wolniej, a w niektórych przypadkach nawet nie osiąga jej wcale - powstaje w ten sposób obszar nazywany "zimnym miejscem autoklawu", a dalsze procesy obróbki termicznej "ustawia się" właśnie pod ten mniej efektywnie ogrzewany obszar autoklawu.

W jakim kierunku zmierza optymalizacja procesów pasteryzacji i sterylizacji w autoklawach?

1. Obliczenie wymaganej dawki ciepła, która zapewni bezpieczeństwo mikrobiologiczne i trwałość wyrobu

W przypadku sterylizacji żywności (żywność o pH>4,6) bezpieczeństwo wyrobu osiąga się przy zastosowaniu procesu termicznego o wartości Fo minimum. Ze względu na konieczność zapewnienia braku zapsucia mikrobiologicznego obliczana jest wymagana wartość Fo na podstawie danych o rodzaju i ilości mikroorganizmów psujących. W zależności od receptury wyrobu i jakości mikrobiologicznej surowców, wymaga wartość Fo zawiera się zwykle w przedziale 5 - 15 min.

2. Zadbanie o dobry stan techniczny autoklawu

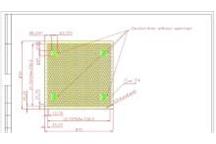

Aby w komorze autoklawu panowały jednorodne warunki temperaturowe, kluczowe jest równomierne dostarczanie medium grzejnego do przestrzeni autoklawu. W przypadku popularnych autoklawów wodno-zroszeniowych (wiele maszyn produkowanych np. przez Steriflow, Spomasz Pleszew), kluczowa w tym aspekcie będzie drożność otworów w płytach autoklawu, z których podawane jest medium grzejne.

3. Wyznaczenie zimnego miejsca autoklawu

Pomiary rozkładu temperatur są nieodzownym elementem okresowej oceny pracy autoklawu oraz ważnym elementem optymalizacji procesów pasteryzacji i sterylizacji żywności w autoklawach. Tylko znając najzimniejsze miejsce autoklawu, można poprawnie przeprowadzić kolejny etap - pomiary penetracji ciepła do środka konserwy. Powód powyższego jest następujący - to opakowania w najzimniejszym punkcie autoklawu muszą osiągnąć wymagany proces termiczny, to w najzimniejszym punkcie autoklawu muszą zostać umieszczone opakowania testowe w trakcie pomiarów penetracji ciepła. Zimne miejsce autoklawu musi być więc znane!

4. Wykonanie pomiarów penetracji ciepła do środka konserwy

Na tym etapie wykonywane są pomiary temperatury w środku konserwy, a zarejestrowane wartości temperatury przeliczone na wartość F0.

5. Wydłużenie lub skrócenie czasu obróbki termicznej na podstawie wyników pomiaru penetracji ciepła.

Jest to ostatni etap optymalizacji procesu termicznego. Znając wartość wymaganej do dostarczenia wartości Fo oraz tej faktycznie dostarczonej na zakończenie fazy przetrzymania, możliwe jest podjęcie decyzji o wydłużeniu lub skróceniu procesu termicznego.

Dzięki powyższym krokom możliwe jest zredukowanie ilości energii zużywanej przez autoklawy przemysłowe. Możliwość prowadzenia procesu termicznego w niższej temperaturze lub w krótszym czasie pozwoli nie tylko na redukcję kosztów, ale również przyczyni się do większego zachowania wartości odżywczych wyrobu i poprawy jego cech sensorycznych.

- Autor:

- BNT SIGMA

- Źródło:

- Materiał nadesłany do redakcji

Czytaj także

-

Jak w 3 krokach wdrożyć prosty system sterowania ogrzewaniem i oświetleniem...

Tak, można w prosty sposób zarządzać ogrzewaniem lub oświetleniem hali produkcyjnej. Planujesz wdrożyć taki system i szukasz rozwiązania, które...

-

Czym są generatory prądu i jak działają?

Coraz więcej przedsiębiorstw i klientów indywidualnych doskonale zdaje sobie sprawę z faktu, jak istotne jest to, aby przeprowadzić transformację...

-

-

-

-

-