Technologia zarządzania inteligentnymi czujnikami pomiarowymi (ISM™) to opracowana przez METTLER TOLEDO technologia cyfrowa dla procesowych czujników analitycznych. Czujniki ISM zapewniają wysoce wiarygodne pomiary, co pomaga w utrzymaniu spójności procesu. Narzędzia diagnostyczne wbudowane w czujniki przewidują, kiedy należy przeprowadzić kalibrację, konserwację i wymianę czujnika. Przeprowadzanie konserwacji w oparciu o wiarygodne prognozy z narzędzi diagnostycznych zapewnia, że pomiary z czujników ISM są zawsze niezawodne.

W pomiarach analitycznych dokładność i niezawodność danych z czujników mają kluczowe znaczenie, zwłaszcza w branżach skoncentrowanych na kontroli procesów i monitorowaniu bezpieczeństwa. Diagnostyka predykcyjna czujników analitycznych zapewnia integralność pomiarów, dostarczając operatorom niezbędnych informacji na temat wydajności czujników i alertów o niestandardowych zachowaniach. Umożliwia to wiarygodne pomiary, proaktywną konserwację, minimalizuje przestoje i zwiększa ogólną wydajność systemu. W związku z tym precyzyjne obliczenia tej diagnostyki mają kluczowe znaczenie dla optymalizacji operacji i zapewnienia zgodności z normami jakości.

Trzy narzędzia diagnostyki predykcyjnej to:

- Dynamiczny wskaźnik żywotności (DLI)

- Przewiduje, w ciągu ilu dni czujnik lub jego wymienna część zamienna powinny zostać wymienione na podstawie określonych kryteriów końca eksploatacji.

- Adaptacyjny zegar kalibracji (ACT)

- Przewiduje, za ile dni należy przeprowadzić następną kalibrację, na podstawie kryteriów odchylenia pomiaru.

- Czas do konserwacji (TTM)

- Szacunkowa liczba dni, w których będzie potrzebna konserwacja i czyszczenie, na podstawie narażenia czujnika na obciążenie procesu.

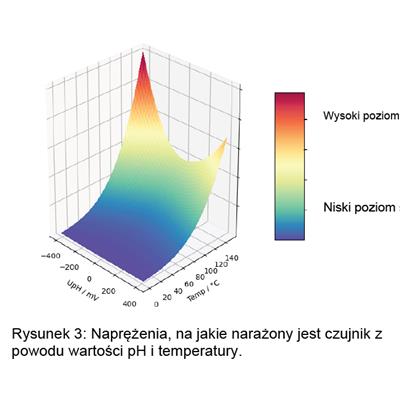

DLI zaczyna się od wartości specyficznej dla czujnika i zmniejsza się z czasem, aż osiągnie zero dni. Podczas pracy czujnik w sposób ciągły oblicza naprężenia, biorąc pod uwagę aktualne pomiary pH i temperatury. Jak widać na rysunku poniżej (3), czujnik jest narażony na większe obciążenia w środowisku alkalicznym lub o wysokiej temperaturze. DLI będzie redukować się szybciej w trudnych warunkach procesowych, w których czujnik wytrzymuje wysoki poziom obciążenia. W łagodniejszych środowiskach procesowych DLI zmniejsza się powoli, a w pewnych okolicznościach może nawet wzrosnąć.

Podsumowując, wpływ na DLI mają następujące czynniki:

- Warunki procesu

- Kalibracja czujnika

- Impedancja szkła i odniesienia

Należy pamiętać, że DLI nie może zostać zresetowany, chyba że spadł do zera z powodu kalibracji poza zakresem.

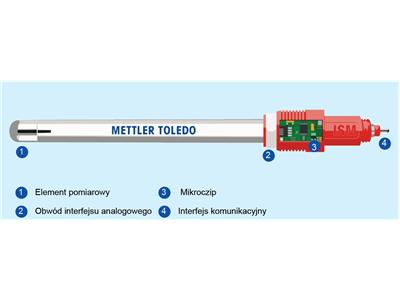

Interfejs komunikacyjny: Ułatwia komunikację z przetwornikami METTLER TOLEDO (np. M80, M400, M800) za pośrednictwem interfejsów 1-wire lub RS-485.

Adaptacyjny zegar kalibracji (ACT)

ACT zaczyna się od wartości specyficznej dla czujnika i maleje z czasem, aż osiągnie zero dni. ACT większy od zera oznacza, że oczekuje się, że pomiary czujnika będą dokładne (patrz poniżej). Po osiągnięciu zera dni czujnik nie staje się od razu niedokładny, a raczej jego dokładność może wykraczać poza ustalone limity.

W przeciwieństwie do DLI, użytkownik może zresetować ACT, przeprowadzając kalibrację czujnika.

Czujnik oblicza swoje granice dokładności na podstawie naprężeń znośnych w bieżącym środowisku procesowym.

Podsumowując, na ACT mają wpływ następujące czynniki:

- Warunki procesu

- Ostatnie kalibracje czujników

- Impedancja referencyjna

Diagnostyka zapobiegawcza ISM dla czujników pH

Zasada działania: Czujniki pH ISM zawierają algorytmy diagnostyczne do wykorzystania w planowaniu konserwacji i wymiany czujników. Ponadto czujniki wysyłają alarmy i komunikaty ostrzegawcze w przypadku odchylenia od ich normalnych warunków pracy.

Dynamiczny wskaźnik żywotności

DLI wskazuje pozostały okres użytkowania OptoCap. Z biegiem czasu wartość ta zmniejsza się, aż osiągnie zero dni. Jeśli DLI wynosi zero, nie oznacza to, że OptoCap jest teraz defek- tywny, ale statystycznie precyzja i czasy reakcji pomiaru cierpią w tym momencie i zaleca się wymianę OptoCap. Nasadka OptoCap ma zdefiniowany maksymalny współczynnik naprężenia, jaki może wytrzymać. W związku z tym większe naprężenia (np. wzrost temperatury procesu) zmniejszą pozostałą DLI i odwrotnie. Podsumowując, na DLI mają wpływ zmieniające się warunki lub nowe wartości kalibracji,

Aby dowiedzieć się więcej pobierz opracowanie techniczne: dotyczące diagnostyki zapobiegawczej zarządzania inteligentnymi czujnikami pomiarowymi (ISM).

Szczegółowo omówiono sposób działania narzędzi diagnostyki predykcyjnej ISM. Wyjaśniono, jakie są dane wejściowe dla narzędzi i w jaki sposób algorytmy wykorzystują te dane do obliczania dynamicznego wskaźnika żywotności (DLI) i adaptacyjnego zegara kalibracji (ACT). Opracowanie techniczne jest przeznaczone dla inżynierów procesu i innych osób, które potrzebują wiedzieć, w jaki sposób określa się DLI i ACT.

Życzymy miłej letury,

Zespół METTLER TOLEDO

- Autor:

- METTLER TOLEDO

- Dodał:

- Mettler-Toledo Sp. z o. o.

Czytaj także

-

Ograniczenie korozji

Wielu producentów nawozów zmaga się z wyzwaniem, jakim jest korozja, której poświęcono już liczne badania. Duża część tych publikacji wskazuje na...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-