Część I – wstęp do cyklu

Projektując nową maszynę bądź linię produkcyjną w oparciu o elementy pneumatyki czy elektropneumatyki należy pamiętać o wielu kwestiach. Ergonomiczne i funkcjonalne rozmieszczenie elementów, generowane siły, zużycie powietrza i energii elektrycznej, wymiary/waga (istotne gdy np. całość montowana jest na ramieniu robota) czy koszt instalacji – to tylko kilka głównych kryteriów jakie projektant systemu musi wziąć pod uwagę. Jest jeszcze jedna kwestia, która nie może zostać zaniedbana – chodzi o bezpieczeństwo.

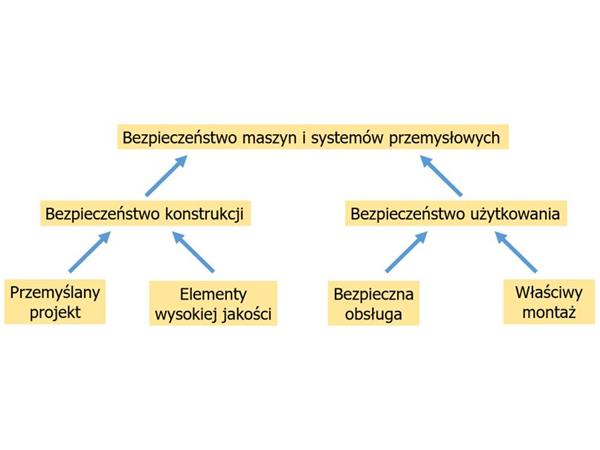

Na bezpieczeństwo systemów pneumatycznych wpływa sposób konstrukcji układu/maszyny oraz bezpieczne użytkowanie systemu. W pierwszym wypadku uwagę należy zwrócić przede wszystkim na wysokiej jakości elementy oraz projekt rozwiązania – czy założenia projektu są zgodne z zasadami i normami bezpieczeństwa? Druga kwestia to zapewnienie bezpiecznej obsługi – czy możliwość wystąpienia wypadku została zminimalizowana?

Rys.1 – Bezpieczeństwo systemów przemysłowych.

Na przestrzeni ostatnich dekad standardy bezpieczeństwa zmieniały się wraz z nowymi wymogami w postaci norm i dyrektyw, zwiększała się również świadomość pracodawców. Patrząc dziś na nowoczesny zakład produkcyjny możemy przede wszystkim zauważyć zmianę podejścia w projektowaniu przestrzeni gdzie poruszają się pracownicy, np. operatorzy maszyn czy specjaliści utrzymania ruchu. Linie definiujące ciągi komunikacyjne, podział na strefy, tabliczki ostrzegawcze, działające na wyobraźnię plakaty informacyjne czy szkolenia to tylko niektóre z nich. Również w kwestii stanowisk produkcyjnych widzimy szereg rozwiązań takich jak: mechaniczne zabezpieczenie ruchomych części maszyn (np. siłowników), zablokowanie elementów sterujących przed niepożądaną zmianą nastaw, prewencyjne konserwacje maszyn czy posiadanie sprawnego magazynu z częściami zamiennymi.

Jeśli chodzi o systemy pneumatyczne to najważniejsze z punktu widzenia projektanta wydają się dyrektywa urządzeń ciśnieniowych PED 2014/68/UE oraz dyrektywa maszynowa 2006/42/WE (norma PN-EN ISO 4414 - Napędy i sterowania pneumatyczne). Dyrektywę PED stosuje się do projektowania oraz oceny zgodności urządzeń ciśnieniowych o najwyższym dopuszczalnym ciśnieniu przekraczającym 0,5 bara (za urządzenie ciśnieniowe uważa się zbiorniki, rurociągi, osprzęt zabezpieczający oraz osprzęt wraz z elementami zamocowanymi do części poddanych działaniu ciśnienia). Dyrektywa maszynowa z kolei omawia przede wszystkim zagrożenia i wymagania stawiane układom sterowania oraz właściwy dobór komponentów. Wymagania jakie powinny spełniać komponenty pneumatyki są opisane szczegółowo, jedyne kryterium które nie jest uwzględnione to kryterium ceny.

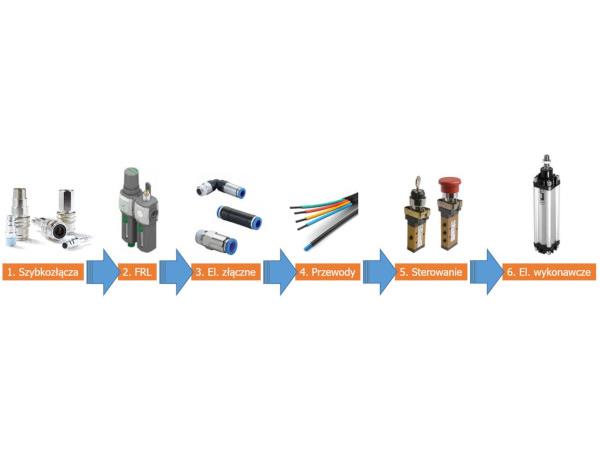

Typowy układ pneumatyczny czy elektropneumatyczny można przeanalizować na drodze sprężonego powietrza zgodnie z poniższym schematem.

Rys.2 – Droga sprężonego powietrza w typowym układzie pneumatycznym.

Z oczywistych względów kwestie bezpieczeństwa i zgodność z normami najlepiej uwzględnić na samym początku, na etapie projektu. Jednak nawet wtedy, gdy daną maszynę czy linię produkcyjną modernizujemy to na każdym etapie tej drogi możliwe jest wprowadzenie nawet drobnych zmian, aby znacząco poprawić bezpieczeństwo układu.

Elementów poprawiających bezpieczeństwo możemy wyróżnić całkiem sporo: od samoodprężających się szybkozłączy typu safe, poprzez specjalnie łożyskowane złączki i iskroodporne przewody aż po zawory z blokadą czy siłowniki z hydrokontrolerem. Ale po szczegóły zapraszam już do kolejnych artykułów z naszego cyklu.

Koniec części pierwszej.

W kolejnych artykułach kwestie bezpieczeństwa i poprawnego projektowania układów będziemy omawiać zgodnie z drogą sprężonego powietrza:

1. Szybkozłącza czyli przyłącza do instalacji

2. Elementy złączne do budowy instalacji

3. Przewody pneumatyczne

4. Przygotowanie powietrza (FRL)

5. Elementy sterujące

6. Elementy wykonawcze

- Autor:

- Krzysztof Ceranowicz, Menedżer Produktu Elektrozawory w dziale Pneumatic Automation

- Źródło:

- Rectus Polska

- Dodał:

- RECTUS POLSKA Sp. z o.o.

Czytaj także

-

Napędy pneumatyczne - rodzaje

Pneumatyka to technologia znana od wielu lat - jednocześnie jednak potrafi zaskoczyć wdrażanymi na bieżąco nowoczesnymi rozwiązaniami. Okazuje się...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-