Czyszczenie w procesie montażu płytek drukowanych jest kluczowe zarówno na początkowych etapach produkcji, jak i po procesie lutowania. Jest to niezbędne do zapewnienia, że płytki są wolne od wszelkich zanieczyszczeń, takich jak kleje, topniki, ślady palców, i innych niepożądanych materiałów, zanim przejdą do kolejnego etapu produkcji lub zostaną wysłane do klienta. Takie zanieczyszczenia mogą negatywnie wpłynąć na funkcjonowanie i niezawodność urządzenia, co podkreśla znaczenie procesu czyszczenia. Skuteczne usunięcie tych zanieczyszczeń jest więc krytycznym etapem, mającym bezpośredni wpływ na jakość i niezawodność gotowych produktów elektronicznych, zarówno w zakresie elektroniki użytkowej, jak i przemysłowej. Z tego powodu, proces czyszczenia PCB jest uważany przez producentów za niezwykle istotny, aby zapewnić, że urządzenia będą działały niezawodnie przez cały okres ich użytkowania.

W obliczu rosnącej złożoności płytek drukowanych, spowodowanej zarówno przez coraz mniejsze rozmiary komponentów, jak i przez zwiększającą się złożoność ich geometrii, proces czyszczenia staje się coraz bardziej wymagający. Problem ten jest dodatkowo pogłębiony przez stosowanie silnych i aktywnych topników. Mocne topniki efektywnie minimalizują ryzyko wystąpienia wad, takich jak zimne luty, mostki lub zwarcia, jednak ich obecność zwiększa poziom trudności skutecznego czyszczenia. Szczególnie dotyczy to nowoczesnych, gęsto upakowanych płytek, gdzie tradycyjne metody czyszczenia mogą nie być skuteczne. W odpowiedzi na te wyzwania, producenci PCB opracowują zaawansowane i skuteczne procesy czyszczenia.

Nowoczesny sposób czyszczenia płytek drukowanych na stole warsztatowym

Jednym z najskuteczniejszych sposobów czyszczenia dowolnej płytki drukowanej jest zastosowanie zautomatyzowanego procesu czyszczenia, takiego jak myjka automatyczna do PCB. Jednak automatyczne czyszczenie często jest niepraktyczne, np. jeśli wymagane jest czyszczenie punktowe przed dodaniem komponentów po lutowaniu falą. Technik stacjonarny potrzebuje szybszej, niedrogiej i wygodniejszej odpowiedzi.

W takich przypadkach stosowane są szybkie, ekonomiczne i praktyczne rozwiązania jak myjka ECO 2000 - zastosowana w połączeniu z odpowiednio dopasowanym do stosowanych płytek i komponentów środkiem czyszczącym może okazać się idealnym wyborem, który będzie służył do kontrolowanego, a kompleksowego procesu czyszczenia. Takie podejście oferuje efektywne i dostosowane do potrzeb rozwiązanie czyszczenia, które jest kluczowe dla utrzymania wysokiej jakości i niezawodności nowoczesnych płytek PCB.

Dopasowanie płynu czyszczącego

Wybór odpowiedniego płynu czyszczącego do PCB jest kluczowym pierwszym krokiem w procesie zapewnienia doskonałego czyszczenia płytek drukowanych. Szeroka gama dostępnych na rynku produktów pozwala na dopasowanie środka do usuwania topników, który sprawdzi się w określonych warunkach. Płyny są zaprojektowane, by docierać pod ciasno dopasowane komponenty i skutecznie usuwać topniki przed ich ewentualnym korodującym działaniem. Zależnie od ich składu, powinny radzić sobie z różnorodnymi zanieczyszczeniami, takimi jak oleje z odcisków palców, nieutwardzone pasty lutownicze, powłoki ochronne, tusze do znakowania i inne.

Przy wyborze najodpowiedniejszego płynu czyszczącego, istotne jest dokładne określenie rodzaju zanieczyszczenia. Pełną gamę produktów doczyszczenia znajdziemy, chociażby w asortymencie firmy MicroCare. Na przykład, do usuwania resztek bezołowiowego topnika lutowniczego potrzebny będzie płyn o silniejszych właściwościach rozpuszczających, taki jak PowerClean, podczas gdy do czyszczenia płytek z olejów silikonowych, pochodzących z odcisków palców, lepiej sprawdzi się łagodniejszy i bezpieczniejszy środek czyszczący, taki jak VeriClean.

Kolejnym ważnym aspektem jest zwrócenie uwagi na kompatybilność materiałów. Im mocniejszy rozpuszczalnik, tym większe ryzyko uszkodzenia czyszczonego materiału, szczególnie w przypadku tworzyw sztucznych. Zaleca się przeprowadzenie testów na mniejszej skali lub na pojedynczych elementach, aby upewnić się, że wybrany płyn czyszczący jest bezpieczny dla używanych materiałów. W przypadku jakichkolwiek wątpliwości warto skonsultować się z Doradcą Techniczno-Handlowym.

Lepsza kontrola czyszczenia przy pomocy narzędzia dozującego

Zastosowanie systemu kontrolowanego dozowania w procesie czyszczenia płytek drukowanych może znacząco poprawić skuteczność i wydajność czyszczenia oraz zwiększyć bezpieczeństwo pracowników. Dzięki użyciu systemu TriggerGrip, który jest podłączony bezpośrednio do pojemnika z płynem czyszczącym, technicy mogą precyzyjnie kontrolować ilość i lokalizację aplikowanego płynu. To umożliwia aplikację środka czyszczącego punktowo, a dzięki szczoteczce na końcu dozownika można doczyścić nawet najbardziej zaschnięte zanieczyszczenia.

System dozowania ze szczoteczką ułatwia dotarcie nawet do trudno dostępnych miejsc, takich jak obszary pod nisko montowanymi podzespołami. Efektywność czyszczenia jest zwiększana przez połączenie siły działania płynu czyszczącego i mechanicznego działania szczotki, co pozwala na szybkie rozpuszczenie i usunięcie zanieczyszczeń przy użyciu minimalnej ilości płynu.

Kontrolowane dozowanie nie tylko zwiększa efektywność czyszczenia, ale również przyczynia się do zmniejszenia ilości odpadów. Systemy te są zaprojektowane tak, aby maksymalnie wykorzystać zawartość opakowania, minimalizując ilość niewykorzystanego płynu czyszczącego. Dzięki temu opakowania mogą być łatwiej utylizowane bez obawy o pozostałości płynu.

Bezpieczeństwo pracy również ulega poprawie dzięki wykorzystaniu systemów zamkniętych, eliminując potrzebę przelewania płynów z dużych pojemników. To redukuje ryzyko rozlania, zmniejsza zagrożenie pożarowe i ogranicza ekspozycję pracowników na zapachy, przyczyniając się do tworzenia lepszego środowiska pracy.

Produkty MicroCare w ofercie Grupy RENEX

Produkty MicroCare są częścią szerokiej oferty Grupy RENEX. Współpraca wzmacnia pozycję RENEX jako dostawcy wysokiej jakości rozwiązań dla branży elektronicznej. Dzięki niej Grupa może oferować swoim klientom zaawansowane produkty czyszczące do PCB MicroCare, w tym precyzyjne płyny, chusteczki i system TriggerGrip. Wpływa to pozytywnie na satysfakcję klientów, umożliwiając optymalizację ich procesów produkcyjnych.

Grupa RENEX wyróżnia się na rynku dzięki ofercie najwyższej jakości produktów i usług. Klienci mogą korzystać z Centrum Technologiczno-Szkoleniowego oraz DEMOROOM, gdzie prezentowane są najnowsze technologie z dziedziny elektroniki i robotyki. Klienci mają możliwość przetestowania produktów MicroCare w Centrum Technologicznym RENEX w warunkach odpowiadających rzeczywistej produkcji, co jest kluczowe przy wyborze najodpowiedniejszych rozwiązań.

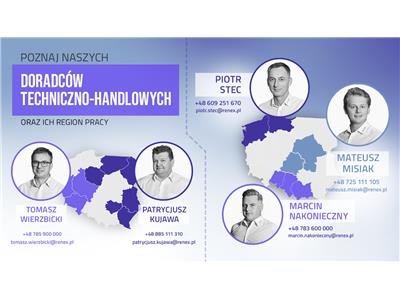

Zarówno MicroCare, jak i Grupa RENEX, kładą nacisk na jakość i bezpieczeństwo, co gwarantuje klientom zadowolenie z zakupionych produktów oraz zapewnia kompleksowe wsparcie na każdym etapie współpracy. Dzięki bogatej wiedzy, doświadczeniu oraz możliwościom produkcyjnym Grupa RENEX jest przygotowana na spełnienie nawet najbardziej wymagających oczekiwań klientów. Doradcy Techniczno-Handlowi są w stałym kontakcie z Klientami, aby śledzić ich doświadczenia i pomóc w realizacji kolejnych zleceń u klienta. Indywidualna opieka Doradcy Techniczno-Handlowego opiera się na prezentacji oferty i doboru odpowiednich rozwiązań dla klienta w Centrum Technologicznym Grupy RENEX, jak i również na miejscu u klienta. Aby dowiedzieć się więcej o dostępnych rozwiązaniach i skorzystać z profesjonalnych usług doradztwa, wystarczy odwiedzić stronę internetową: https://www.renex.pl/wizyta-doradcy/.

- Autor:

- Grupa RENEX

- Źródło:

- www.renex.pl

- Dodał:

- Grupa RENEX

Czytaj także

-

Lupy niezbędnym narzędziem w pracy elektronika

Rozwój technologii i przemysłu sprawił, że precyzja i jakość stały się kluczowymi czynnikami w procesach produkcji i kontroli jakości. Lupy...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-