Siłowniki (napędy) pneumatyczne to główny element wykonawczy w automatyce. Siłownik korzysta ze sprężonego powietrza czyli formy energii. Jak każdy element mechaniczny ulega zużyciu lub uszkodzeniu. Nie zawsze rentowny jest zakup nowego siłownika i wtedy pojawia się opcja regeneracji.

Firma Pneumat System ma w swojej ofercie usługę regeneracji siłowników tłoczyskowych jednostronnego oraz dwustronnego działania, jak i beztłoczyskowych. Naprawiane są napędy nie tylko swojej produkcji. Czas oraz koszt regeneracji jest uzależniony od wielu czynników: ilości zniszczonych komponentów, materiału wykonania i dostępności części. Jeżeli proces opiera się tylko na umyciu, nasmarowaniu i wymianie uszczelnień czas realizacji opiewa na 1-2 dni robocze. W przypadku kryzysowych sytuacji jak zatrzymanie całej linii produkcyjnej przez dany napęd możemy wykonać regenerację w ciągu kilku godzin.

Najczęstszą przyczyną uszkodzenia siłownika pneumatycznego jest obecność ciał stałych i wody. Powodem awarii może być także działanie momentu zginającego tłoczysko lub często jednorazowe uderzenie mechaniczne. Ważne jest także dopasowanie siłownika do warunków pracy: tempa, temperatury, zapylenia. Brak odpowiedniego doboru skutkuję przedwczesnym zużyciem uszczelnień i innych komponentów.

- naprawa siłowników pneumatycznych obejmuje

- wytoczenie nowych tłoczysk

- dobór i montaż odpowiednich uszczelnień

- mycie i suszenie komponentów

- smarowanie połączeń dynamicznych

- podmiana rur i profili aluminiowych

- test szczelności poszczególnych sekcji

- walcowanie tłoczysk ze stali kwasoodpornych

Większość siłowników jest produkowana obecnie w normie ISO:

• ISO 6432 dla siłowników okrągłych

• ISO 6431/15552 dla siłowników standardowych

• ISO 21287 dla kompaktowych

Jeśli siłownik nie jest wyprodukowany w tej normie, często zdąża się problem z doborem części zamiennych. Ważnym wymiarem jest średnica wewnętrzna rury. W normie występują 8, 10, 16, 20, 25, 32, 40, 50, 63, 80, 100, 125, 250, 320. Odejście nawet 1 mm od standardu wymaga zamówienia konkretnej średnicy co dla jednego siłownika przestaje być opłacalne i klientowi proponowany jest nowy egzemplarz. Uszkodzenie profili lub rury aluminiowej może odbyć się z wewnętrznej jak i z zewnętrznej strony. Aluminium jest na tyle miękkim materiałem, że uderzenie w powierzchnię zewnętrzną może naruszyć średnicę wewnątrz. O ile polerowanie niewielkich rys wewnątrz tak wygięcie czy głęboka rysa kwalifikuje cylinder siłownika do utylizacji.

Tłoczysko siłownika pneumatycznego jest zazwyczaj wykonywane ze stali węglowej z powłoką chromowaną lub stali nierdzewnej. Z definicji tłoczysko jest prętem. Pręt może być obciążany tylko siłami osiowymi, gdyż jakiekolwiek siły prostopadłe niszczą pręt nieodwracalnie. Otrzymanie osiowości materiału na nowo jest bardzo ciężkie do uzyskania. Bardziej ekonomiczne jest wykonanie nowego elementu. Tego typu uszkodzenie jest jedną z dwóch możliwości zniszczenia tłoczyska siłownika. Drugą ewentualnością jest zarysowanie powierzchni. Powodem może być jednorazowe uderzenie przez element obcy przy wysuniętym tłoczysku. Możliwe także jest dostanie się brudu z zewnątrz czy z instalacji sprężonego powietrza miedzy tłoczysko a tuleję prowadzącą. Co z tym idzie, przy każdym cyklu siłownika cząstki stałe będą rysować powierzchnie tłoczyska jak i tulei. W przypadku tłoczyska nierdzewnego regeneracja siłowników jest prostsza, bo wystarczy przewalcować pręt i wymienić tuleję. Sprawa komplikuje się przy tłoczyskach ze stali chromowanej. Walcowanie elementów chromowanych niszczy powłokę antykorozyjną, więc jedyną możliwością jest wykonanie w pełni nowego tłoczyska.

Kolejnym elementem składowym siłownika są uszczelnienia. Parametrami dobru są wymiary (średnica zewnętrzna, wewnętrzna i grubość) oraz materiał wykonania. Obecnie najczęściej stosowanym materiałem jest poliuretan. Guma NBR zostaje używana tylko w szczególnych przypadkach, jest to związane z nawyzywanym potocznie „sparcieniem” gumy. Kolejnym materiałem jest VITON stosowany do aplikacji działających w wyższej temperaturze ale ograniczonej do 150’C.

Reasumując etapy regeneracji siłownika wyglądają następująco:

1. Części siłownika które będą wymienione zostają utylizowane.

2. Profil jest myty chemicznie i polerowany jeśli jest taka potrzeba.

3. Do tokarza trafia zlecenie wytoczenia tłoczyska. Pręt od danej średnicy jest przez niego przycinany i gwintowany. Wszystkie tłoczyska, profile jak i rury są przygotowywane pod konkretne zamówienie. Na magazynie czekają 6 i 4 metrowe odcinku materiału.

4. Pokrywy w 99% zostają, ich wymiana najczęściej przekracza koszt nowego siłownika.

5. Dobrane wcześniej uszczelnienia trafiają do montera. Czasami niezbędne jest roztoczenie kanałku pod uszczelkę aby zostać przy standardowych wargach lub zgarniaczu.

6. Monter składa całość i podpina do testera szczelności.

7. Ten etap procesu jest automatyczny. Maszyna sprawdza szczelność poszczególnych sektorów załączając ciśnienie w różnych kombinacjach.

8. Jeśli siłownik przejdzie test zostaje oklejony naklejkami i zapakowany do wysyłki.

Podsumowując informację wyżej i odnosząc się do cen rynkowych komponentów: cena pokryw siłownika jest głównym elementem wpływającym na koszt całej jednostki, co za tym idzie, przy ich uszkodzeniu bardziej rentowne jest zakupienie nowego napędu. Drugim po pokrywach elementem wpływającym na koszt jest profil lub rura. Tutaj opłacalność jest zależna od średnicy i skoku siłownika. Jeśli do wymiany są tylko uszczelnienia i tłoczysko to w większości przypadków zalecamy regenerację, niżeli zakup nowego. Oczywiście mówimy tu o statystyce, ale każdy przypadek jest indywidualny. W celu trafnej diagnozy i oceny rentowności zapraszam do przekazywania siłowników do firmy. Pomożemy utrzymać Państwa linie produkcyjne w ciągłej pracy.

- Autor:

- Michał Skurosz - Doradca techniczno-handlowy, specjalność: regeneracje

- Źródło:

- pneumat.com.pl

Czytaj także

-

Nowoczesna technologia w fabryce z tradycją

Najnowocześniejsza technologia automatyki firmy B&R zapewniła zastrzyk energii szwedzkiej fabryce Hultafors – firmie o ponad stuletniej...

-

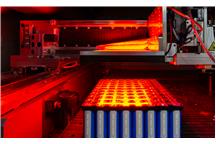

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-