"Moja firma jest zbyt mała, aby korzystać z robotów" - to częsty argument ze strony przedsiębiorców. Nie trzeba jednak długo szukać, by znaleźć liczne przykłady zaprzeczające tej tezie, bo obecnie nawet firmy zatrudniające kilku pracowników wykorzystują roboty współpracuje do różnych zastosowań. Doceniono tam możliwości tych lekkich maszyn, które są jednocześnie tańsze, łatwiejsze w obsłudze i bezpieczniejsze. Universal Robots, które zainicjowało rewolucję przyjaznych, współpracujących robotów dla przemysłu, dostarcza te urządzenia także polskim przedsiębiorstwom. Warto przetestować możliwości robotów uniwersalnych i odkryć ich potencjał produkcyjny, bo przeciętny czas zwrotu z inwestycji w te rozwiązania wynosi zaledwie 195 dni.

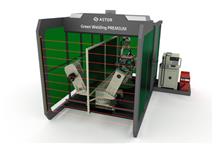

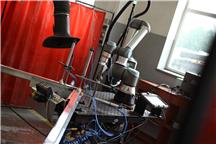

Roboty współpracujące mogą być przydatne w większości firm zajmujących się produkcją. Dobrze radzą sobie m.in. z takimi czynnościami jak podnoszenie i umieszczanie przedmiotów, polerowanie, formowanie wtryskowe, sterowanie CNC, pakowanie i paletyzacja, kontrola

jakości, montaż, wkręcanie, testy laboratoryjne, klejenie i spawanie. Roboty współpracujące UR kategoryzowane są w oparciu o wartości graniczne udźwigu. Modele różnią się również zasięgiem, wagą i tzw. obrysem.

Modele urządzeń Universal Robots oraz ich parametry

Łatwość programowania

Nawet operatorzy bez doświadczenia w programowaniu mogą szybko nauczyć się konfigurować i obsługiwać roboty współpracujące. Wystarczy przesunąć ramię robota do punktów orientacyjnych, by nauczyć go powtarzalnych czynności.

Niewielka fińska fabryka Konetehdas zajmuje się obróbką i produkcją narzędzi tnących i specjalnych, oferując klientom szereg usług związanych z obróbką. Główną działalnością zakładu jest produkcja małoseryjna przy użyciu ręcznych frezarek, tokarek i programowalnych

centrów obróbki. Zarządzający fabryką Kari Karaslahti początkowo obawiał się, że programowanie robotów jest zbyt trudne, a same urządzenia za mało elastyczne i trudno je będzie wykorzystać po zakończeniu produkcji krótkiej serii. Szybko jednak przekonał się

do robotów współpracujących widząc, że jego dziecko jest w stanie samo, bez znajomości zasad programowania, nauczyć robota wykonywania powtarzalnych czynności. Syn właściciela fabryki przymocował przysłanego do testów robota do stołu i w krótkim czasie "zmusił"

urządzenie Universal Robots do współpracy układając wokół niego stos z klocków. Zaprogramowanie robota do wykonywania potrzebnych ruchów zajęło dziecku zaledwie 2 godziny.

"Zaczęliśmy rozumieć potencjał tkwiący w tych 18-kilogramowych robotach. Są łatwe do przemieszczania i programowania do współpracy z innymi maszynami, a przemieszczać je można błyskawicznie, bo nie wymagany jest żaden sprzęt ochronny" – mówi dyrektor generalny,

Kari Karaslahti.

Firma Universal Robots zrewolucjonizowała proces konfigurowania robotów, dzięki czemu w kilka godzin można wdrożyć te urządzenia do wykonywania pracy w przemyśle. Średni czas konfiguracji zgłaszany przez klientów Universal Robots wynosi jedynie pół dnia. Pierwszy

kontakt z robotem, obejmujący jego rozpakowanie, montaż oraz zaprogramowanie pierwszego prostego zadania zajmuje nieprzeszkolonemu pracownikowi zazwyczaj mniej niż godzinę.

Bezpieczna współpraca robota i człowieka

Równie ważne jest bezpieczeństwo robotów współpracujących. Około 80% instalowanych na całym świecie urządzeń UR po wstępnej ocenie ryzyka pracuje bez żadnych osłon. Ponieważ zabezpieczenia nie są potrzebne, przekłada się to także na koszty eksploatacji. Urządzenia te łatwiej jest umieścić w pobliżu już działających stanowisk pracy i linii produkcyjnych. W razie potrzeby można je przenosić i przeprogramować, a raz zaprogramowany robot może działać tak długo, jak to jest potrzebne. Można też ponownie wykorzystywać te same programy dla powtarzających się zadań.

Bezpieczeństwo bywa cechą, która ostatecznie decyduje o wyborze robotów współpracujących przez przedsiębiorstwa. Polska spółka Ronet z Więcborka zatrudnia 36 pracowników, produkując ponad 1000 różnych rodzajów sprężyn. Firma szukała sposobu na poprawę jakości

produktu. Robot musiał pracować w bliskim sąsiedztwie obecnych w pobliżu pracowników z minimalnym zabezpieczeniem lub, o ile byłoby to możliwe, nawet jego brakiem. Po rozpoznaniu możliwości robotów współpracujących firma Ronet zdecydowała się na współpracę

z Universal Robots. W efekcie powstała w pełni zautomatyzowana linia produkcyjna, w której zastosowanie znalazł robot UR5 z udźwigiem 5 kg i zakresem roboczym wynoszącym 850 mm. Dzięki jego mobilności i niewielkim rozmiarom, może być wykorzystywany na wielu

stanowiskach roboczych w fabryce. System łączy w sobie funkcje typu "podnieś i umieść" z kontrolą jakości. Nie wymaga przy tym żadnej interakcji ze strony człowieka.

"Wybraliśmy robota Universal Robots, który był w stanie zagwarantować najwyższą jakość naszych wyrobów oraz usprawnić proces ich wytwarzania. Uniwersalność i możliwość pracy obok ludzi bez dodatkowych zabezpieczeń okazały się bardzo przydatne. Bardzo ważna

była dla nas intuicyjna obsługa oraz łatwość programowania. Trajektoria ruchu robota może być bowiem wskazana nie tylko na panelu sterowania, ale również poprzez ręcznie ustawienie robota w wyznaczonej pozycji" - powiedział Bogumił Zach, dyrektor generalny

firmy Ronet.

Roboty UR zostały zaprojektowane w taki sposób, by pracować w bliskości ludzi lub samodzielnie. Trzecia generacja urządzeń dostarczanych przez Universal Robots posiada dodatkowe mechanizmy zwiększające bezpieczeństwo. Kiedy do stanowiska pracy robota zbliża

się człowiek, można spowolnić pracę urządzenia, a następnie powrócić do pełnej prędkości roboczej po odejściu operatora. Przez cały czas system bezpieczeństwa monitoruje osiem funkcji: wspólne położenie i prędkość, położenie TCP, orientację, prędkość i siłę,

jak również pęd i moc robota. Ustawienia te można zmieniać dopiero po wprowadzeniu hasła.

Ekonomia przede wszystkim

10. osobowa firma produkcyjna Thiele z Bawarii chciała rozszerzyć produkcję małoseryjną, ale rozwiązania w zakresie automatyzacji, z którymi dotychczas się zapoznała okazały się zbyt drogie i zbyt skomplikowane, a ich integracja z procesem produkcji była zbyt trudna. Dopiero wtedy, kiedy firma stanęła przed koniecznością elastycznego rozszerzenia produkcji, automatyzacja wydała się być jedynym rozsądnym rozwiązaniem. Lekkie ramię robotyczne firmy Universal Robots okazało się wówczas idealnym rozwiązaniem i umożliwiło firmie uruchomienie nocnych zmian, co znacząco poprawiło wydajność produkcyjną.

Firma Thiele zdecydowała się na ramię robotyczne Universal Robots o wadze 18 kg ze specjalnymi chwytakami i graficznym interfejsem użytkownika umożliwiającym łatwą obsługę wszystkim pracownikom. Przy cenie równej jednej trzeciej ceny podobnych urządzeń zakup

robota okazał się być w zasięgu możliwości tej małej firmy. Obecnie robot obsługuje wszystkie zadania związane z frezowaniem niewielkich serii na nocnej zmianie. Urządzenie odpowiada za otwieranie bramki, podawanie surowca, umieszczenie go w imadle maszyny

i obróbkę. Następnie wyjmuje produkt po frezowaniu i odkłada na bok. Rozwiązanie zostało stworzone i zintegrowane w zaledwie cztery tygodnie, a inwestycja zwróciła się w zaledwie kilka miesięcy.

Korzyści ekonomiczne często decydują o wyborze rozwiązań Universal Robots. Dla zatrudniającej 28 pracowników duńskiej firmy produkcyjnej Stantræk automatyzacja okazała się kluczem do obniżenia kosztów produkcji. Firma Stantræk zainwestowała w dwa ramiona robotyczne

firmy Universal Robots, które szybko przyczyniły się do poprawy wyników finansowych firmy. UR5 używany jest m.in. do produkcji części mechanicznych, które są najpierw umieszczane w maszynie do tłoczenia, a następnie w opakowaniu. Robotyzacja przyniosła wymierne

efekty finansowe. W latach 2008 – 2013 dochody Stantræk wzrosły prawie dwukrotnie z 4 milionów do 7 milionów USD.

Nawet dla najmniejszych firm

Także najmniejszym przedsiębiorstwom produkcyjnym opłaca się inwestować w roboty. Zatrudniająca zaledwie 6 pracowników szwajcarska firma Profatec AG dostarcza specjalistyczne, kształtowane w formach elementy z tworzyw sztucznych dla różnych odbiorców, m.in.

dla przemysłu motoryzacyjnego i farmaceutycznego. Rozszerzenie rozmiarów działania firmy i wprowadzenie do oferty formowania wtryskowego wymagało podjęcia trudnej decyzji. Dzięki rozwiązaniom Universal Robots udało się utrzymać efektywną kosztowo, mimo lokalizacji,

bazę produkcyjną w Szwajcarii i nie przenosić produkcji do tańszej Azji. Wdrażane w tej firmie roboty Universal Robots miały sprostać dwóm ważnym wyzwaniom. Po pierwsze maszyny musiały łatwo dostosowywać się do wtryskiwania nowych elementów z tworzyw sztucznych.

Po drugie różnorodne procesy powinny być wystarczająco elastyczne, aby w szybki i ekonomiczny sposób obsłużyć nawet małe serie.

Na potrzeby testów wdrożony został robot UR5 i spisał się w nich wyśmienicie. W odróżnieniu od tradycyjnych robotów liniowych UR5 mógł być programowany bez zatrzymywania produkcji i pracować w sposób elastyczny na 5 różnych maszynach do formowania wtryskowego.

W późniejszym czasie firma Profatec zainwestowała w kolejne dwa roboty UR10 firmy Universal Robots, aby dodatkowo rozszerzyć produkcję, obniżyć koszty i zwiększyć rentowność.

"Bez dostarczonych przez Universal Robots urządzeń nie mielibyśmy szansy w konfrontacji z niższymi cenami z Chin" – wyjaśnia dyrektor generalny firmy Profatec Chris Battaglia.

- Dodał:

- Universal Robots A/S

Czytaj także

-

Jak zautomatyzować każdy proces przemysłowy?

Automatyzacja procesów jest kluczem do obniżania kosztów produkcji. Nie zawsze jest to proste, bo na proces przemysłowy składa się wiele...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-