Nowoczesne narzędzia analityczne stosowane w montażu powierzchniowym pomagają zredukować czas przestojów oraz podnieść efektywność linii produkcyjnej przez rozpoznawanie źródeł defektów i sugerowanie kroków naprawczych.

Mimo że montaż powierzchniowy jest procesem dokładnym i wiarygodnym, w sytuacji nieustannej pracy z wysoką prędkością mogą wystąpić komplikacje. Gdy pojawiają się błędy czy inne nieprawidłowości, zespół zarządzający produkcją musi jak najszybciej przywrócić normalne tempo pracy.

Za każdym razem, gdy linia produkcyjna zostaje zatrzymana, przedsiębiorstwo ponosi straty, które obniżają rentowność. Straty te obejmują nie tylko bezpośrednie koszty związane z utraconą produkcją, ale także koszty pracy podczas przestojów, koszty nadgodzin i pilnych zamówień, aby nadrobić zaległości po wznowieniu produkcji, a także koszty związane z przeróbką lub utylizacją wadliwych produktów, który spowodowały zatrzymanie. Oczekiwanie na dostawy również generuje koszty, a zakłócenia w normalnym toku operacji mogą prowadzić do nieefektywności. Ponadto, może to wpłynąć na zobowiązania wobec klientów, co może prowadzić do sankcji finansowych.

Z drugiej strony, w momencie wykrycia problemu może być konieczne zatrzymanie linii, aby uniknąć kontynuacji produkcji wadliwych jednostek. Operator lub menedżer produkcji musi być niezwłocznie poinformowany o zaistniałym błędzie. Przestoje są niechciane, dlatego producenci powinni zrobić wszystko, aby miały miejsce jak najrzadziej, aby zapewnić optymalną produktywność i zminimalizować niechciane koszty. Jeżeli zatrzymanie produkcji jest nieuniknione, priorytetem staje się jak najszybsze wznowienie procesu produkcyjnego.

Narzędzia do rozwiązywania problemów

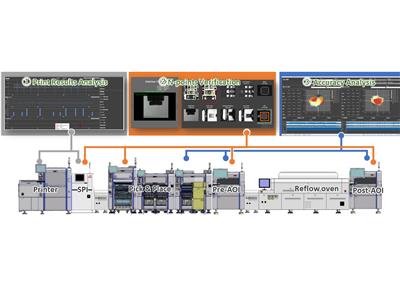

Dzisiejszy sprzęt montażowy jest wyposażony w systemy wykrywające problemy, takie jak zabrudzone ssawki lub błędne ustawienie punktu pobierania. Automatyczną kontrolę można przeprowadzić w wielu punktach linii, w tym po sitodruku, ułożeniu komponentów i ponownym lutowaniu rozpływowym, wykorzystując wyniki do pomocy w rozwiązywaniu problemów w czasie rzeczywistym.

Producenci polegają na narzędziach programowych, które pomagają zarządzać sprzętem produkcyjnym, wykrywać wszelkie defekty oraz przekazywać informacje osobom nadzorującym produkcję. Należą do nich aplikacje typu dashboard, które umożliwiają natychmiastową ocenę sprzętu i stanu produkcji. Dostępne są również narzędzia o wartości dodanej, takie jak opcje kontroli jakości firmy Yamaha i powiązana z nią aplikacja Mobile Judgment. Aplikacja Mobile Judgement może wysyłać szczegółowe informacje o wszelkich wykrytych defektach, w tym obrazy z inspekcji, bezpośrednio do smartfona przełożonego, co pomaga ocenić powagę problemu. Na podstawie osobistej oceny przełożony może w razie potrzeby polecić natychmiastowe zatrzymanie linii do czasu rozwiązania problemu.

Interfejs człowiek–maszyna

Tego typu aplikacje reprezentują miejsce, w którym maszyny i ludzie współdziałają w celu rozwiązania problemów, które nieuchronnie pojawiają się podczas normalnego przebiegu zmiany. Zespół odpowiedzialny musi wykorzystać swoje umiejętności, aby dostarczyć wymaganą ilość każdej partii i zapewnić przebieg produkcji zgodnie z harmonogramem.

Podejście to może zależeć od jakości narzędzi dostarczonych do wizualizacji danych zebranych z różnych lokalizacji na całej linii. Szybka identyfikacja przyczyn usterek i szybkie ich naprawienie zależy także od umiejętności i wiedzy osób nadzorujących pracę w fabryce. Jeśli z jakiegoś powodu główny przełożony firmy nie jest na służbie – być może pracuje na inną zmianę, jest na urlopie, być może na zwolnieniu lekarskim – produktywność może spaść.

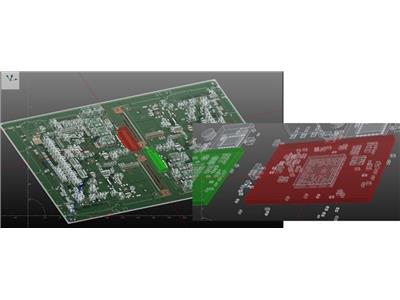

Najnowsze osiągnięcia w dziedzinie analityki danych mogą pomóc wyeliminować zależność od indywidualnej oceny poprzez automatyczną identyfikację przyczyn wszelkich defektów lub innych problemów produkcyjnych. Kierowanie operatorów bezpośrednio do tych przyczyn umożliwia bardziej spójną wydajność produkcji. Jako przykład nowej generacji narzędzi programowych, najnowszy pulpit analityczny Yamaha YSUP Analytics zawiera zaawansowane narzędzia wykorzystujące techniki statystyczne do identyfikacji najbardziej prawdopodobnych przyczyn wykrytych usterek. Zaleca również odpowiednie działania korygujące. Narzędzia analityczne działają w połączeniu z narzędziami graficznymi, które pomagają wizualizować działanie sprzętu na linii produkcyjnej (rysunek 1).

Rysunek 1. Narzędzia do wizualizacji Dashboard pomagają oceniać wydajność procesów.

Nowy pulpit nawigacyjny YSUP Analytics prezentuje informacje w łatwym do odczytania formacie, który można zinterpretować na pierwszy rzut oka. Ostatecznie umożliwia to każdej zmianie roboczej zapewnienie niezmiennie wysokiej przepustowości produkcji i wydajności na końcu linii, a także drastycznie skraca czas przestojów.

W oparciu o relacyjną bazę danych z wbudowanymi funkcjami odpytywania, które analizują dane na miejscu, oprogramowanie identyfikuje prawdopodobne przyczyny zarejestrowanych wyjątków w czasie zbliżonym do rzeczywistego przy użyciu technik statystycznych. Możliwości automatycznej analizy nowej aplikacji Dashboard umożliwiają każdemu upoważnionemu użytkownikowi wyodrębnienie potrzebnych informacji, analizę błędów i sprawdzenie działań naprawczych w dowolnym momencie.

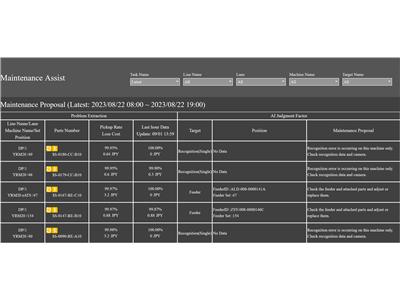

Dostępne narzędzia obejmują automatyczną analizę błędów pobierania, która wykorzystuje metody analityczne, w tym ocenę przepływu, diagnostykę kodów błędów, diagnostykę danych sprawdzających stan i diagnostykę rozpoznawania obrazu. Użytkownik może sprawdzić czas i okoliczności wystąpienia błędów pobierania, zobaczyć dokładną lokalizację i sprawdzić działania korygujące (rysunek 2). Firma Yamaha zweryfikowała dokładność automatycznej analizy błędów pobierania przy użyciu tego narzędzia w eksperymentach przeprowadzonych z wiodącym klientem, głównym producentem samochodów pierwszej kategorii. Dostępne są także wbudowane funkcje ułatwiające wykrywanie przyczyn źródłowych, w tym zarządzanie wynikami automatycznej oceny i śledzenie treści w ramach środków zaradczych.

Rysunek 2. Analiza błędów odbioru, w tym lokalizacja i działania naprawcze.

Możliwości podstawowej platformy pozwalają na dodanie dalszych narzędzi analitycznych, takich jak analiza układania komponentów i analiza zadruku. Co więcej, platforma jest otwarta na wykorzystanie sztucznej inteligencji (AI) w przyszłych dystrybucjach, co zapewni dodatkowe możliwości analityczne i jeszcze bardziej przyspieszy rozwiązywanie problemów bezpośrednio na liniach produkcyjnych.

Wniosek

Automatyzacja umożliwiła producentom elektroniki usunięcie ograniczeń ludzkich z wielu działań na liniach produkcyjnych. Jednakże interwencja pozostaje konieczna w przypadkach, gdy należy zastosować ocenę i pomoc w radzeniu sobie z wyjątkowymi okolicznościami i przywróceniu prawidłowego działania. Najnowsze narzędzia pulpitu sterowanego danymi zapewniają dodatkową pomoc w identyfikowaniu i naprawianiu przyczyn błędów, pomagają przezwyciężyć ograniczenia wiedzy operatorów i skrócić czas przywracania działania, ostatecznie umożliwiając dalszą poprawę produktywności.

Automaty do montażu powierzchniowego w Grupie RENEX

Grupa RENEX, znana jako wyłączny dystrybutor robotów marki YAMAHA w regionie Europy Środkowo-Wschodniej, oferuje zaawansowane automaty do montażu powierzchniowego komponentów SMD, które są niezbędnym elementem linii produkcyjnych w branży elektroniki. W ofercie firmy znajduje się bogaty asortyment modeli automatów do montażu powierzchniowego YAMAHA, w tym YSM10, YSM20, YS12F, I-PULSE S20, I-PULSE S10, I-PULSE M20, oraz YSM40R. Maszyny te wyróżniają się wysoką efektywnością, modułowym designem oraz zdolnością do obsługi dużych płyt PCB, co czyni je uniwersalnym rozwiązaniem dla różnych procesów produkcyjnych.

RENEX, jako jeden z wiodących graczy na polskim rynku elektroniki, nie ogranicza się jedynie do dostarczania sprzętu, ale także proponuje wszechstronne wsparcie posprzedażowe. W ramach tej usługi klienci mogą liczyć na szkolenia, serwisowanie urządzeń oraz konsultacje techniczne, które pomagają w pełni wykorzystać potencjał zakupionych maszyn. Firma umożliwia również osobiste oglądanie i testowanie urządzeń oraz robotów marki YAMAHA w swoim Centrum Technologiczno-Szkoleniowym. Dodatkowym atutem jest Autoryzowane Centrum Szkoleniowe YAMAHA, które przekazuje specjalistyczną wiedzę z zakresu obsługi i programowania urządzeń i robotów przemysłowych.

Eksperci z Centrum Technologiczno-Szkoleniowego RENEX są na bieżąco dostępni, aby pomagać w identyfikacji wyzwań produkcyjnych oraz sugerować odpowiednie rozwiązania technologiczne. Ważne jest również to, że Dział Serwisu Grupy RENEX został wyróżniony przez YAMAHA jako najlepszy europejski Serwis Urządzeń Produkcyjnych marki YAMAHA w 2020 roku. To prestiżowe wyróżnienie stanowi uznanie dla światowej klasy usług oferowanych przez firmę, co z kolei świadczy o wysokim poziomie wsparcia serwisowego dostarczanego przez Grupę RENEX, zarówno w trakcie okresu gwarancyjnego, jak i po jego zakończeniu.

- Autor:

- Grupa RENEX

- Źródło:

- Grupa RENEX

- Dodał:

- Grupa RENEX

Czytaj także

-

Czy zrobotyzowana automatyzacja procesów to przyszłość przemysłu?

Zrobotyzowana automatyzacja procesów przemysłowych, która dynamicznie rozwija się od połowy XX wieku, szybko zmienia krajobraz współczesnej...

-

Kiedy zadzwonić po serwis wózków widłowych? Sprawdź!

Wózek widłowy w Twojej pracy uległ awarii i nie wiesz co zrobić? Pojazdom kończą się przeglądy techniczne? A może planujesz dokupienie osprzętu,...

-

-

-

-

-

-

Co to jest audyt energetyczny i kiedy przyda się firmie?

www.energetykacieplna.pl