Powrót do listy wiadomości

Dodano: 2007-10-23 | Ostatnia aktualizacja: 2007-10-23

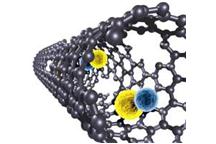

Nanorurki wykryją i zlikwidują pęknięcia w skrzydłach samolotów

Nanorurki wykryją i zlikwidują pęknięcia w skrzydłach samolotów

Dzięki dodaniu do polimerów, węglowych nanorurek przewodzących prąd, możliwe jest monitorowanie oporności elektrycznej struktury i w oparciu o jej wyniki, wskazanie miejsca i wielkości pęknięcia struktury kompozytowej. Po zlokalizowaniu pęknięcia, inżynierowie mogą wysłać w miejsce uszkodzenia krótki impuls elektryczny, który podgrzeje węglowe nanorurki i rozpuści wszczepiony w materiał czynnik, który uzupełni szczelinę zapewniając przywrócenie 70 procent wytrzymałości.

Możliwość detekcji i naprawy uszkodzeń w czasie rzeczywistym wpłynie zdecydowanie na poprawę bezpieczeństwa i niezawodności elementów kompozytowych, przyznaje Nikhil A. Koratkar, profesor w Rensselaer’s Department of Mechanical, Aerospace and Nuclear Engineering, twórca systemu.

Większość awarii struktur inżynieryjnych powodowane jest przez zmęczeniowe mikropęknięcia, które pozostawione bez interwencji rozprzestrzeniają się osłabiając całą konstrukcję, przyznał Koratkar. Jego badania zmierzają ku opracowaniu skutecznego rozwiązania, które umożliwi diagnozowanie w czasie rzeczywistym bez konieczności stosowania drogiego dodatkowego sprzętu.

Zespół Koratkar’a wykorzystał do stworzenia struktury po prostu żywicę epoksydową, taka sama jaka stosuje się do wyrobu choćby ram skrzydeł myśliwców odrzutowych, czy niezliczonej rzeszy urządzeń spotykanych na co dzień w przemyśle. Jedyna różnica polega na tym, że uzupełnił on ją w 1 procencie o nanorurkami węglowymi. Nanorurki zostały zmieszane z płynną żywicą, by mieć pewność, że rozłożyły się one równomiernie w całej strukturze.

Naukowcy wprowadzili również do struktury specjalną siatkę zrobiona z przewodów, która służy do pomiaru rezystancji i umożliwia traktowanie mikropęknięć ładunkami elektrycznymi.

Wysyłając słaby impuls elektryczny przez sieć nanorurek węglowych, naukowcy zmierzyli rezystancję elektryczną pomiędzy dwoma punktami na siatce. Następnie spowodowali niewielkie pęknięcie i zmierzyli rezystancję pomiędzy dwoma najbliższymi punktami na siatce. Rezystancja tak skonstruowanego obwodu zwiększyła się tym samym, gdyż prąd musiał ‘ominąć’ powstałą dziurę. Im większe pęknięcie zatem, tym większa powstaje rezystancja pomiędzy dwoma punktami.

Koratkar jest przekonany, że metoda ta będzie równie skuteczna w większych strukturach. W momencie, gdy obecność nanorurek węglowych staje się w strukturze powszechna, technika ta może być wykorzystywana do monitorowania struktury dowolnej wielkości. Co więcej nie wymaga ona używania drogiej elektroniki pomiarowej.

„Piękno tej metody polega na tym, że nanorurki węglowe są wszędzie. Czujnik jest w rzeczywistości integralną częścią struktury i pozwala na dowolne monitorowanie dowolnej jej części,” – powiedział Koratkar.

Koratkar twierdzi, że jego metoda powinna być oszczędniejsza i pewniejsza w działaniu niż stosowane dotychczas czujniki ultradźwiękowe. W dodatku czujniki ultradźwiękowe są urządzeniami zewnętrznymi i przebadanie za ich pomocą całej struktury wymagałoby bardzo długiego czasu.

„To, co jest nowatorskiego w tej metodzie, to to, że wykorzystujemy nanorurki węglowe nie tylko do detekcji uszkodzenia, ale również i do jego naprawy,” – powiedział. „Wykorzystujemy nanorurki do wygenerowania skupionego ciepła, które topi czynnik uzupełniający strukturę.”

Projekt jest realizowany w ramach National Science Foundation przy współpracy z Armia Amerykańską.

(lk)

Kategoria wiadomości:

Z życia branży

- Źródło:

- The Engineer

Komentarze (0)

Czytaj także

-

Nowoczesna automatyka w szambach betonowych: Czujniki, które ułatwiają...

Współczesne domy coraz częściej wyposażane są w rozwiązania automatyczne, które zwiększają komfort i ułatwiają codzienne zarządzanie...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-