Dzięki kompleksowej ofercie usług SEW-EURODRIVE oraz nowym elektrycznym kolejkom podwieszanym typu EMS safety firma John Deere w krótkim czasie podniosła stan techniczny swojego przenośnika kabin do poziomu zgodnego z aktualnym standardem bezpieczeństwa.

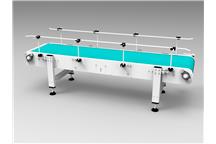

Co należy zrobić, jeżeli w dziale montażu system transportowy przenośnika kabin się zestarzał? W zakładzie produkcji ciągników w Mannheim należącym do producenta maszyn rolniczych John Deere stwierdzono: stara instalacja musi jak najszybciej zostać zastąpiona nową. Dzięki modernizacji elektrycznej kolejki podwieszanej MAXOLUTION® EMS safety przenośnik kabin firmy John Deere wyposażony jest obecnie w najnowsze rozwiązania dostępne na rynku - od napędu poprzez elektronikę aż po technikę bezpieczeństwa pracy.

Kluczowe elementy modernizacji produkcji ciągników z nowym systemem transportowym do przenośnika kabin:

• Utrzymanie 3-mnutowego taktu produkcyjnego w zakładzie John Deere w takcie 3-minutowym

• Proste projektowanie linii

• Utrzymanie dotychczasowego systemu szyn

• Całościowa modernizacja działu montażu silników w przeciągu dwóch tygodni

• Całościowa modernizacja elektroniki

• Bezpieczny transport kabin od punktu ich dostarczenia aż do miejsc montażowych

• Bezpieczna praca pod zawieszoną kabiną

• Niezawodne i bezpieczne podnoszenie i opuszczanie

• Technika bezpieczeństwa w dziale montażu powinna zostać aktualizowana do najnowszego poziomu wiedzy

• Wysoka jakość technologii i serwisu

• Szybka dostępność części zamiennych

• Stała kontrola i diagnostyka instalacji

W zakresie modernizacji systemu przenośnikowego dla kabin w zakładach John Deere zastosowanie znajduje prawie całe portfolio produktów z rodziny MAXOLUTION® - od motoreduktorów poprzez falowniki i technikę sterowania aż po elementy techniki bezpieczeństwa, wszystko pochodzi od SEW-EURODRIVE:

• 7 elektrycznych kolejek podwieszanych wyposażonych w rozwiązania systemu MAXOLUTION® EMS safety

• technika napędowa, która wymaga niewiele miejsca i jest odporna na wibracje

• motoreduktory walcowo-stożkowe ze specjalnym sprzęgłem na stopniu wyjściowym, dostosowane do prędkości przenośnika oraz ciężaru kabin

• wielokrotnie redundantne systemy bezpieczeństwa, wspierające operatora w trakcie pracy pod zawieszonym ładunkiem

• sterowanie bezpieczeństwa MOVISAFE® typu PFF-HM31 umożliwia prędkość zależną od pozycji oraz komunikację

• jeden decentralny falownik MOVIPRO® do sterowania napędami, pozycjonowania oraz kontroli zawieszki o mocy 11 kW pozwalający na uruchomienie dwóch napędów 5,5 kW w trybie pracy grupowej kontroler MOVIFIT® zasilający silnik jazdy 0,55 kW

• Oprogramowanie systemu MOVIVISION® dla łatwiejszego wizualizacji, uruchomienia wizualizacji, stałej kontroli i diagnostyki wraz z monitorowaniem stanu w trakcie trwania produkcji

Kategoria komunikatu:

Realizacje, aplikacje

- Dodał:

- SEW-EURODRIVE Polska

Galeria komunikatu

Czytaj także

-

Dynamiczny rozwój systemów transportowych

Modułowa i otwarta platforma ctrlX AUTOMATION firmy Bosch Rexroth jest kluczem do wydajnej automatyzacji rozwiązań logistyki wewnętrznej. Dlatego...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-