Powrót do listy wiadomości

Dodano: 2011-04-09 | Ostatnia aktualizacja: 2011-04-09

Nowatorska metoda wykrywania uszkodzeń materiałów z AGH

Nowatorska metoda wykrywania uszkodzeń materiałów z AGH

„Nasza metoda jest tak samo dokładna, jak inne dostępne w tym zakresie. Jej podstawowe zalety to, w porównaniu z klasyczną metodą ultradźwiękową, bardzo krótki czas pomiaru wynoszący od kilku do kilkunastu sekund oraz możliwość badania całych konstrukcji bez konieczności demontażu ich na mniejsze elementy.” – stwierdził Tadeusz Uhl z AGH.

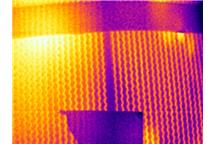

Jak wyjaśnił należący do zespołu naukowców Mariusza Szwedo, wibrotermograficzna metoda wykrywania uszkodzeń oparta jest na pomiarze temperatury na powierzchni materiału za pomocą kamery termowizyjnej.

Badan struktura jest poddawana działaniu sygnału ultradźwiękowego, który napotykając uszkodzenie wytwarza w wyniku tarcia ciepło. Te rozgrzane rejony są identyfikowane następnie przez czułą kamerę termowizyjną.

Tak zarejestrowane dane są następnie przetwarzane przez specjalistyczne oprogramowanie komputerowe.

Naukowcy przygotowali dwa warianty urządzenia: stacjonarne do zastosowań laboratoryjnych oraz mobilne.

„Coraz więcej konstrukcji wykorzystuje kompozyty, czego najlepszym przykładem są nowoczesne samoloty. Trzeba je regularnie badać pod kątem wystąpienia mikrouszkodzeń, co uziemia samoloty na co najmniej kilkanaście godzin. W metodzie wibrotermograficznej pomiar trwa nieporównanie krócej.” – stwierdził Uhl.

Według jej twórców, nowa metoda znajdzie zastosowanie w bardzo wielu sektorach przemysłu, wszędzie tam, gdzie obecne są materiały metaliczne i kompozytowe, a także śruby, spawy, nity i klejenia.

Krakowscy naukowcy pracują nad ta technologią od dwóch lat. Jej obecna wersja jest gotowym urządzeniem, które pomyślnie przeszło testy w Polskich Zakładach Lotniczych w Mielcu. Obecnie w planach są testy z łopatami turbiny gazowej, zlecone przez duńską firmę energetyczną. W dalszych planach jest pozyskanie dla tej metody certyfikatów światowych podmiotów związanych z lotnictwem i energetyką.

„Urządzenie było już prezentowane na konferencjach i targach, gdzie spotkało się z olbrzymim zainteresowaniem.” – stwierdził Uhl.

Szacowana cena rynkowa urządzenia, to około 500 tysięcy złotych. Dla porównania, konkurencyjne urządzenia zagraniczne kosztują w okolicach miliona złotych.

Cały projekt finansowany jest po części przez Unię Europejską w ramach Programu Operacyjnego Innowacyjna Gospodarka.

W temacie:

Polski detektor wad konstrukcji metalowych

Młody Polak opracowuje technikę identyfikowania uszkodzeń elementów konstrukcji

(lk)

Kategoria wiadomości:

Z życia branży

- Źródło:

- PAP

Komentarze (0)

Czytaj także

-

Typy czujników przemysłowych wykorzystywanych w automatyce przemysłowej

Wprowadzenie: Sercem automatyki przemysłowej, która zapewnia ciągłość pracy linii produkcyjnych, jest nowa generacja zaawansowanych...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-