Powrót do listy komunikatów

Dodano: 2008-07-11 | Ostatnia aktualizacja: 2008-07-11

Sterowanie w procesach przetwarzania gazu ziemnego w PGNiG o. Odolanów

Sterowanie w procesach przetwarzania gazu ziemnego

Rosnące koszty pracy, wzrost wymogów co do jakości i bezpieczeństwa produkcji oraz zgodności z normami emisyjnymi wymuszają potrzebę unowocześniania sposobu zarządzania przedsiębiorstwami i wprowadzania innowacji w samych procesach przemysłowych. Zakład KRIO Odolanów, który wybudowany został w latach 70. zeszłego wieku, od samego początku istnienia inwestował w wysoką technologię. Dzięki czemu działa do dzisiaj, ciągle znajdując się w czołówce pod względem zaawansowania kontroli procesów technologicznych.

Pozycja taka to wynik polityki zarządu firmy, który w inwestycjach w automatyzację widzi sposób na redukcję kosztów działania przedsiębiorstwa. W artykule opisano proces wdrożenia oraz wyniki pracy nowoczesnego układu sterowania pieca wygrzewającego absorbent, co przyczyniło się do wzrostu ekonomiczności procesów przetwarzania gazu ziemnego w omawianym zakładzie.

Opis obiektu

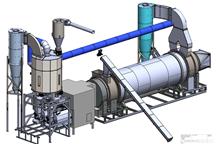

Zakład KRIO Odolanów, dzisiejszy PGNIG S.A Oddział w Odolanowie, zbudowany został ponad 30 lat temu. Usytuowanie i cel jego istnienia zdeterminowały odkrycia na Niżu Polskim złóż gazu ziemnego o niskiej zawartości metanu. Zakład zajmuje się przetwarzaniem tego typu zaazotowanego gazu ziemnego wydobywanego w kopalniach zlokalizowanych w Wielkopolsce, Ziemi Lubuskiej oraz na Dolnym Śląsku. Stosowana w zakładzie technologia opiera się o procesy niskotemperaturowe (kriogeniczne). W wyniku kriogenicznego przetwarzania gazu zaazotowanego uzyskiwane są takie produkty jak: gaz wysokometanowy zasilający sieć przesyłu gazu, skroplony gaz ziemny LNG, gazowy i ciekły hel oraz ciekły azot.

Kriogeniczne przetwarzanie polega na schładzaniu gazu do niskich temperatur oraz jego skropleniu dzięki czemu następnie możliwe jest odseparowanie w kolumnie destylacyjnej z mieszaniny gazów czystego azotu i helu. Warunkiem wpuszczenia mieszaniny gazów do kolumny destylacyjnej jest ich oczyszczenie z ciężkich węglowodorów. Zabieg ten wymagany jest ze względów technologicznych, żeby nie doprowadzić do zanieczyszczenia wymienników ciepła.

Usunięcie ciężkich węglowodorów następuje w wyniku przepuszczenia mieszaniny gazów przez złoże absorpcyjne. Następnie gaz wpuszczany zostaje do kolumny destylacyjnej, gdzie następuje odazotowanie (uzyskanie gazu wysokometanowego) i wydzielenie się helu. Złoże absorpcyjne wymaga regeneracji co kilka godzin, w tym celu przez złoże przepuszczany jest wysokometanowy gaz (uzyskiwany w kolumnie destylacyjnej) podgrzany w piecu do temperatury ponad 300oC. Gaz podgrzewa złoże i zabiera ciężkie węglowodory, które są uwalniane w wysokiej temperaturze. Proces regeneracji kończy się w momencie, kiedy złoże osiągnie temperaturę 280oC, co gwarantuje pełną regenerację. Wygrzewanie złoża ma charakter cykliczny, częstotliwość uzależniona jest od składu gazu i obciążenia z jakim pracuje zakład. Zdarza się, że wymagana częstotliwość wynosi nawet raz na trzy godziny, co przy średnim czasie wygrzewu sięgającym 1h i czasie chłodzenia ok. 2h powoduje, że omawiany fragment procesu staje się „wąskim gardłem” całej linii produkcyjnej.

Cele wdrożenia :

Celem przeprowadzonych prac optymalizujących proces wygrzewu było:

• skrócenie jego czasu;

• zredukowanie ilości zużywanego gazu paliwowego;

• zredukowanie wartości oscylacji zmiennych temperaturowych występujących w procesie, co pozwoliłyby na przeprowadzenie procesu w sposób łagodniejszy (przy mniejszym zużyciu elementów wykonawczych i redukcji szoków termicznych powstających podczas gwałtownych zmian strumienia gazu paliwowego).

W zakładzie zainstalowane są dwa ciągi technologiczne, które działają w ten sam sposób, dlatego dla obu ciągów zastosowano identyczną, zaawansowaną strukturę regulacji. W artykule przedstawiono wspólny opis obydwu ciągów, akcentując różnice w uzyskanych wynikach.

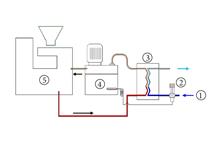

Instalacja z podstawową strukturą regulacji

Na rys. 1 przedstawiono schemat obiektu z naniesioną podstawową strukturą regulacji i sposobem włączenia struktury zaawansowanej, opartej na regulatorze predykcyjnym DMC (Dynamic Matrix Control) w konwencji MFC (Model Following Control). Układ regulowany był przez bazowy regulator PID, który w oparciu o temperaturę wylotową gazu regeneracyjnego (MTR01 dla ciągu pierwszego i MTR02 dla ciągu drugiego) wpływał na otwarcie zaworu gazu paliwowego (TC-818), co powodowało zmianę przepływu gazu paliwowego (FR-121). Ze względu na nieliniowy charakter procesu, duże opóźnienia i zakłócenia występujące od temperatury gazu wlotowego układ regulowany przez klasyczny PID wpadał w duże oscylacje, co wydłużało czas wygrzewu, zwiększając zużycie gazu paliwowego oraz elementów wykonawczych. Eliminacja tych niekorzystnych cech układu podstawowego była celem wdrożenia zaawansowanego układu sterowania.

Informacji o procesie dostarcza w czasie rzeczywistym system Ovation. Na rys. 2 przedstawiono widok grafiki operatorskiej z tego systemu. Włączenie i wyłączenie zaawansowanej struktury umożliwia stacyjka umieszczona po prawej stronie grafiki (zaznaczona czerwonym prostokątem). Załączenie powoduje, że o otwarciu zaworu decyduje wartość punktu TT-Z-POZ, która jest wyliczana przez strukturę zaawansowaną.

Optymalizacja - struktura zaawansowana

Optymalizacja procesu wygrzewu zastała zrealizowana poprzez wprowadzenie nowej struktury regulacji lepiej dostosowanej do właściwości procesu. Została ona zaprojektowana i wykonana przez zespół badawczy firmy Transition Technologies przy współpracy kadry inżynierskiej zakładów PGNIG S.A Oddział w Odolanowie. Nowe rozwiązanie oparte zostało na wspomnianym regulatorze predykcyjnym, zastosowanym w strukturze MFC, która cechuje się większą odpornością na błędy modelowania. Jako regulatora korekcyjnego użyto PID z członem różniczkującym realizowanym zewnętrznie. Ponadto ze względu na całkujący charakter zakłócenia, jakim jest temperatura gazu wlotowego, użyto członu odprzęgającego (feed-forward), realizowanego poza regulatorem predykcyjnym. Cała struktura regulacji została zaprogramowana w kontrolerze jako integralna część systemu Ovation. Dodatkowo struktura została przygotowana na zmiany mogące pojawić się w wyniku sezonowych zmian temperatury zewnętrznej – zastosowano podejście obszarowe zaczerpnięte z logiki rozmytej (fuzzy logic), oparte na wnioskowaniu Takagi-Sugeno.

Struktura MFC

Struktura Model Following Control pojawiła się w automatyce w latach 90. ubiegłego wieku [SOP06] i należy do jednych z najnowszych technik stosowanych w przemyśle. Jej idea polega na zastosowaniu regulatora podstawowego sterującego modelem procesu, czyli realizującego sterowanie w pętli otwartej. Dodatkowo wykorzystuje się regulator korekcyjny, którego sygnał sterowania wypracowany jest na podstawie predykowanej wartości procesu pochodzącej z modelu i rzeczywistej wartości procesu.

Zastosowanie struktury MFC pozwala na silniejsze zestrojenie regulatora korekcyjnego, gdyż na wejściu tego regulatora sygnał uchybu jest znacznie mniejszy niż w przypadku struktury klasycznej. Dodatkowym atutem struktury MFC jest dwutorowość pozwalająca na niezależne nadążanie procesu za wartością zadaną oraz tłumienie zakłóceń.

Regulator predykcyjny typu DMC

Regulator DMC należy do grupy algorytmów MPC (Model Predictive Control). Historia tego algorytmu sięga końca lat 70. ubiegłego wieku, kiedy powstała jego pierwotna forma, a zaraz potem miało miejsce pierwsze wdrożenie w przemyśle chemicznym. Od tego czasu algorytm przeszedł szereg unowocześnień, polegających głównie na opracowaniu sposobu uwzględniania ograniczeń na sygnały regulujące (MV), a następnie na sygnały regulowane (CV). Funkcjonalność tę uzyskano poprzez formułowanie zadania w postaci zadania kwadratowego z ograniczeniami liniowymi, które jest rozwiązywane przy użyciu procedury programowanie kwadratowego. Pierwsze teoretyczne prace powstały w końcu lat 80-tych ubiegłego stulecia i rozwijane są do dzisiaj – szczególnie mechanizmy unikania pustych zbiorów rozwiązań.

W algorytmie DMC dynamika obiektu regulacji modelowana jest dyskretnymi odpowiedziami skokowymi zależności pomiędzy wyjściami z obiektu (CV) a jego wejściami (MV). Warto wspomnieć, że taki opis jest bardzo prostym i wygodnym sposobem modelowania dynamiki obiektu. Jego model może zostać otrzymany na drodze prostego eksperymentu, polegającego na dokonaniu wymuszenia na wejściu obiektu.

Dla obu pieców zastosowano identyczną strukturę, różnice występują tylko na poziomie parametrów strojeniowych. Zadaniem regulatora DMC jest wyliczenie sterowania w pętli otwartej oraz wyliczenie trajektorii referencyjnej dla regulatora korekcyjnego PID. Ze względu na charakter procesu człon różniczkujący zrealizowano zewnętrznie, jak również z powodu całkującego wpływu temperatury gazu wlotowego użyto członu odprzęgającego realizowanego zewnętrznie.

W celu utrzymania wysokiej jakości sterowania w całym zakresie pracy zastosowano podejście zaczerpnięte z logiki rozmytej, w szczególności modeli Takagi-Sugeno. Pomysł polega na implementacji równolegle kilku struktur regulacji, różniących się tylko wartościami parametrów strojeniowych, które dostrojone są do różnych punktów pracy. Następnie, na bieżąco, wraz ze zmianą punktu pracy, wyliczana jest wartość finalna sterowania jako średnia ważona wartości wyliczonych z poszczególnych regionów. Wartość wagi zależy od tego jak blisko proces jest danego punktu pracy.

Omówione podejście pozwala na niezależne zestrojenie struktury do różnych parametrów pracy - np. uwzględnienie sezonowości, czyli dużych różnic w temperaturze zewnętrznej.

Uzyskane wyniki

Przebieg wartości zmiennych procesowych charakteryzuje się dużą oscylacyjnością zarówno sygnału wyjściowego z regulatora (TC-818) jak i wartości regulowanej (MTR01). Oscylacje występujące w układzie przekładają się na duże wartości przeregulowania wartości regulowanej, wydłużony czas wygrzewania złoża oraz zwiększony pobór gazu paliwowego. Podczas pracy struktury bazowej, w początkowej fazie nagrzewania obserwowalne było zbyt wczesne przymykanie zaworu gazu paliwowego, co prowadziło do opóźnienia czasu, w którym wielkość sterowana MTR01 osiągała wartość zadaną MTI30-WZ, a co za tym idzie wydłużał się czas całego cyklu. Wielkości charakteryzujące jakość regulacji (przebieg cyklu) zostały zawarte w tab.1.

Zastosowanie zaawansowanej techniki regulacji wyraźnie poprawiło przebieg procesu wygrzewania.

Przebieg procesu wygrzewania po zastosowaniu zaawansowanej techniki regulacji. Wyeliminowanie oscylacji przełożyło się na mniejsze wartości przeregulowania, przez co proces spalania odbywa się w sposób najkorzystniejszy z możliwych dla elementów ciśnieniowych pieca, poprawiając tym samym ich żywotność. Mniejsze oscylacje to również łagodniejsze eksploatowanie elementów wykonawczych - zaworów palnikowych oraz zmniejszenie zjawiska szoków termicznych, występujących przy gwałtownych zmianach strumienia gazu paliwowego. W celu porównania regulacji zaawansowanej (zdalnej) z układem bazowym (lokalnym) przedstawiono poniżej tabelę analogiczną do tabeli dla układu lokalnego.

Różny czas wygrzewania spowodowany jest zmienną wartością opałową gazu paliwowego, jednak przy porównywalnych warunkach zastosowanie układu regulacji predykcyjnej pozwala na zmniejszenie czasu wygrzewania średnio o 10 minut (redukcja z 1 godziny do 50 minut). Zmniejszeniu ulega również zużycie gazu paliwowego średnio o 8%. Dodatkową zaletą układu regulacji zaawansowanej jest możliwość zmniejszenia czasu trwania cyklu w sytuacjach awaryjnych poprzez zwiększanie wartości zadanej nawet do 320oC. Uzyskane rezultaty potwierdzają słuszność przeprowadzania inwestycji, a zwrot nakładów uzyskany w opisanym przykładzie, tylko z oszczędności gazu paliwowego, nastąpił po kilkunastu miesiącach pracy układu.

Autorzy:

Sebastian Plamowski

Andrzej Kociemba

Sławomir Wieczorek

Rosnące koszty pracy, wzrost wymogów co do jakości i bezpieczeństwa produkcji oraz zgodności z normami emisyjnymi wymuszają potrzebę unowocześniania sposobu zarządzania przedsiębiorstwami i wprowadzania innowacji w samych procesach przemysłowych. Zakład KRIO Odolanów, który wybudowany został w latach 70. zeszłego wieku, od samego początku istnienia inwestował w wysoką technologię. Dzięki czemu działa do dzisiaj, ciągle znajdując się w czołówce pod względem zaawansowania kontroli procesów technologicznych.

Pozycja taka to wynik polityki zarządu firmy, który w inwestycjach w automatyzację widzi sposób na redukcję kosztów działania przedsiębiorstwa. W artykule opisano proces wdrożenia oraz wyniki pracy nowoczesnego układu sterowania pieca wygrzewającego absorbent, co przyczyniło się do wzrostu ekonomiczności procesów przetwarzania gazu ziemnego w omawianym zakładzie.

Opis obiektu

Zakład KRIO Odolanów, dzisiejszy PGNIG S.A Oddział w Odolanowie, zbudowany został ponad 30 lat temu. Usytuowanie i cel jego istnienia zdeterminowały odkrycia na Niżu Polskim złóż gazu ziemnego o niskiej zawartości metanu. Zakład zajmuje się przetwarzaniem tego typu zaazotowanego gazu ziemnego wydobywanego w kopalniach zlokalizowanych w Wielkopolsce, Ziemi Lubuskiej oraz na Dolnym Śląsku. Stosowana w zakładzie technologia opiera się o procesy niskotemperaturowe (kriogeniczne). W wyniku kriogenicznego przetwarzania gazu zaazotowanego uzyskiwane są takie produkty jak: gaz wysokometanowy zasilający sieć przesyłu gazu, skroplony gaz ziemny LNG, gazowy i ciekły hel oraz ciekły azot.

Kriogeniczne przetwarzanie polega na schładzaniu gazu do niskich temperatur oraz jego skropleniu dzięki czemu następnie możliwe jest odseparowanie w kolumnie destylacyjnej z mieszaniny gazów czystego azotu i helu. Warunkiem wpuszczenia mieszaniny gazów do kolumny destylacyjnej jest ich oczyszczenie z ciężkich węglowodorów. Zabieg ten wymagany jest ze względów technologicznych, żeby nie doprowadzić do zanieczyszczenia wymienników ciepła.

Usunięcie ciężkich węglowodorów następuje w wyniku przepuszczenia mieszaniny gazów przez złoże absorpcyjne. Następnie gaz wpuszczany zostaje do kolumny destylacyjnej, gdzie następuje odazotowanie (uzyskanie gazu wysokometanowego) i wydzielenie się helu. Złoże absorpcyjne wymaga regeneracji co kilka godzin, w tym celu przez złoże przepuszczany jest wysokometanowy gaz (uzyskiwany w kolumnie destylacyjnej) podgrzany w piecu do temperatury ponad 300oC. Gaz podgrzewa złoże i zabiera ciężkie węglowodory, które są uwalniane w wysokiej temperaturze. Proces regeneracji kończy się w momencie, kiedy złoże osiągnie temperaturę 280oC, co gwarantuje pełną regenerację. Wygrzewanie złoża ma charakter cykliczny, częstotliwość uzależniona jest od składu gazu i obciążenia z jakim pracuje zakład. Zdarza się, że wymagana częstotliwość wynosi nawet raz na trzy godziny, co przy średnim czasie wygrzewu sięgającym 1h i czasie chłodzenia ok. 2h powoduje, że omawiany fragment procesu staje się „wąskim gardłem” całej linii produkcyjnej.

Cele wdrożenia :

Celem przeprowadzonych prac optymalizujących proces wygrzewu było:

• skrócenie jego czasu;

• zredukowanie ilości zużywanego gazu paliwowego;

• zredukowanie wartości oscylacji zmiennych temperaturowych występujących w procesie, co pozwoliłyby na przeprowadzenie procesu w sposób łagodniejszy (przy mniejszym zużyciu elementów wykonawczych i redukcji szoków termicznych powstających podczas gwałtownych zmian strumienia gazu paliwowego).

W zakładzie zainstalowane są dwa ciągi technologiczne, które działają w ten sam sposób, dlatego dla obu ciągów zastosowano identyczną, zaawansowaną strukturę regulacji. W artykule przedstawiono wspólny opis obydwu ciągów, akcentując różnice w uzyskanych wynikach.

Instalacja z podstawową strukturą regulacji

Na rys. 1 przedstawiono schemat obiektu z naniesioną podstawową strukturą regulacji i sposobem włączenia struktury zaawansowanej, opartej na regulatorze predykcyjnym DMC (Dynamic Matrix Control) w konwencji MFC (Model Following Control). Układ regulowany był przez bazowy regulator PID, który w oparciu o temperaturę wylotową gazu regeneracyjnego (MTR01 dla ciągu pierwszego i MTR02 dla ciągu drugiego) wpływał na otwarcie zaworu gazu paliwowego (TC-818), co powodowało zmianę przepływu gazu paliwowego (FR-121). Ze względu na nieliniowy charakter procesu, duże opóźnienia i zakłócenia występujące od temperatury gazu wlotowego układ regulowany przez klasyczny PID wpadał w duże oscylacje, co wydłużało czas wygrzewu, zwiększając zużycie gazu paliwowego oraz elementów wykonawczych. Eliminacja tych niekorzystnych cech układu podstawowego była celem wdrożenia zaawansowanego układu sterowania.

Informacji o procesie dostarcza w czasie rzeczywistym system Ovation. Na rys. 2 przedstawiono widok grafiki operatorskiej z tego systemu. Włączenie i wyłączenie zaawansowanej struktury umożliwia stacyjka umieszczona po prawej stronie grafiki (zaznaczona czerwonym prostokątem). Załączenie powoduje, że o otwarciu zaworu decyduje wartość punktu TT-Z-POZ, która jest wyliczana przez strukturę zaawansowaną.

Optymalizacja - struktura zaawansowana

Optymalizacja procesu wygrzewu zastała zrealizowana poprzez wprowadzenie nowej struktury regulacji lepiej dostosowanej do właściwości procesu. Została ona zaprojektowana i wykonana przez zespół badawczy firmy Transition Technologies przy współpracy kadry inżynierskiej zakładów PGNIG S.A Oddział w Odolanowie. Nowe rozwiązanie oparte zostało na wspomnianym regulatorze predykcyjnym, zastosowanym w strukturze MFC, która cechuje się większą odpornością na błędy modelowania. Jako regulatora korekcyjnego użyto PID z członem różniczkującym realizowanym zewnętrznie. Ponadto ze względu na całkujący charakter zakłócenia, jakim jest temperatura gazu wlotowego, użyto członu odprzęgającego (feed-forward), realizowanego poza regulatorem predykcyjnym. Cała struktura regulacji została zaprogramowana w kontrolerze jako integralna część systemu Ovation. Dodatkowo struktura została przygotowana na zmiany mogące pojawić się w wyniku sezonowych zmian temperatury zewnętrznej – zastosowano podejście obszarowe zaczerpnięte z logiki rozmytej (fuzzy logic), oparte na wnioskowaniu Takagi-Sugeno.

Struktura MFC

Struktura Model Following Control pojawiła się w automatyce w latach 90. ubiegłego wieku [SOP06] i należy do jednych z najnowszych technik stosowanych w przemyśle. Jej idea polega na zastosowaniu regulatora podstawowego sterującego modelem procesu, czyli realizującego sterowanie w pętli otwartej. Dodatkowo wykorzystuje się regulator korekcyjny, którego sygnał sterowania wypracowany jest na podstawie predykowanej wartości procesu pochodzącej z modelu i rzeczywistej wartości procesu.

Zastosowanie struktury MFC pozwala na silniejsze zestrojenie regulatora korekcyjnego, gdyż na wejściu tego regulatora sygnał uchybu jest znacznie mniejszy niż w przypadku struktury klasycznej. Dodatkowym atutem struktury MFC jest dwutorowość pozwalająca na niezależne nadążanie procesu za wartością zadaną oraz tłumienie zakłóceń.

Regulator predykcyjny typu DMC

Regulator DMC należy do grupy algorytmów MPC (Model Predictive Control). Historia tego algorytmu sięga końca lat 70. ubiegłego wieku, kiedy powstała jego pierwotna forma, a zaraz potem miało miejsce pierwsze wdrożenie w przemyśle chemicznym. Od tego czasu algorytm przeszedł szereg unowocześnień, polegających głównie na opracowaniu sposobu uwzględniania ograniczeń na sygnały regulujące (MV), a następnie na sygnały regulowane (CV). Funkcjonalność tę uzyskano poprzez formułowanie zadania w postaci zadania kwadratowego z ograniczeniami liniowymi, które jest rozwiązywane przy użyciu procedury programowanie kwadratowego. Pierwsze teoretyczne prace powstały w końcu lat 80-tych ubiegłego stulecia i rozwijane są do dzisiaj – szczególnie mechanizmy unikania pustych zbiorów rozwiązań.

W algorytmie DMC dynamika obiektu regulacji modelowana jest dyskretnymi odpowiedziami skokowymi zależności pomiędzy wyjściami z obiektu (CV) a jego wejściami (MV). Warto wspomnieć, że taki opis jest bardzo prostym i wygodnym sposobem modelowania dynamiki obiektu. Jego model może zostać otrzymany na drodze prostego eksperymentu, polegającego na dokonaniu wymuszenia na wejściu obiektu.

Dla obu pieców zastosowano identyczną strukturę, różnice występują tylko na poziomie parametrów strojeniowych. Zadaniem regulatora DMC jest wyliczenie sterowania w pętli otwartej oraz wyliczenie trajektorii referencyjnej dla regulatora korekcyjnego PID. Ze względu na charakter procesu człon różniczkujący zrealizowano zewnętrznie, jak również z powodu całkującego wpływu temperatury gazu wlotowego użyto członu odprzęgającego realizowanego zewnętrznie.

W celu utrzymania wysokiej jakości sterowania w całym zakresie pracy zastosowano podejście zaczerpnięte z logiki rozmytej, w szczególności modeli Takagi-Sugeno. Pomysł polega na implementacji równolegle kilku struktur regulacji, różniących się tylko wartościami parametrów strojeniowych, które dostrojone są do różnych punktów pracy. Następnie, na bieżąco, wraz ze zmianą punktu pracy, wyliczana jest wartość finalna sterowania jako średnia ważona wartości wyliczonych z poszczególnych regionów. Wartość wagi zależy od tego jak blisko proces jest danego punktu pracy.

Omówione podejście pozwala na niezależne zestrojenie struktury do różnych parametrów pracy - np. uwzględnienie sezonowości, czyli dużych różnic w temperaturze zewnętrznej.

Uzyskane wyniki

Przebieg wartości zmiennych procesowych charakteryzuje się dużą oscylacyjnością zarówno sygnału wyjściowego z regulatora (TC-818) jak i wartości regulowanej (MTR01). Oscylacje występujące w układzie przekładają się na duże wartości przeregulowania wartości regulowanej, wydłużony czas wygrzewania złoża oraz zwiększony pobór gazu paliwowego. Podczas pracy struktury bazowej, w początkowej fazie nagrzewania obserwowalne było zbyt wczesne przymykanie zaworu gazu paliwowego, co prowadziło do opóźnienia czasu, w którym wielkość sterowana MTR01 osiągała wartość zadaną MTI30-WZ, a co za tym idzie wydłużał się czas całego cyklu. Wielkości charakteryzujące jakość regulacji (przebieg cyklu) zostały zawarte w tab.1.

Zastosowanie zaawansowanej techniki regulacji wyraźnie poprawiło przebieg procesu wygrzewania.

Przebieg procesu wygrzewania po zastosowaniu zaawansowanej techniki regulacji. Wyeliminowanie oscylacji przełożyło się na mniejsze wartości przeregulowania, przez co proces spalania odbywa się w sposób najkorzystniejszy z możliwych dla elementów ciśnieniowych pieca, poprawiając tym samym ich żywotność. Mniejsze oscylacje to również łagodniejsze eksploatowanie elementów wykonawczych - zaworów palnikowych oraz zmniejszenie zjawiska szoków termicznych, występujących przy gwałtownych zmianach strumienia gazu paliwowego. W celu porównania regulacji zaawansowanej (zdalnej) z układem bazowym (lokalnym) przedstawiono poniżej tabelę analogiczną do tabeli dla układu lokalnego.

Różny czas wygrzewania spowodowany jest zmienną wartością opałową gazu paliwowego, jednak przy porównywalnych warunkach zastosowanie układu regulacji predykcyjnej pozwala na zmniejszenie czasu wygrzewania średnio o 10 minut (redukcja z 1 godziny do 50 minut). Zmniejszeniu ulega również zużycie gazu paliwowego średnio o 8%. Dodatkową zaletą układu regulacji zaawansowanej jest możliwość zmniejszenia czasu trwania cyklu w sytuacjach awaryjnych poprzez zwiększanie wartości zadanej nawet do 320oC. Uzyskane rezultaty potwierdzają słuszność przeprowadzania inwestycji, a zwrot nakładów uzyskany w opisanym przykładzie, tylko z oszczędności gazu paliwowego, nastąpił po kilkunastu miesiącach pracy układu.

Autorzy:

Sebastian Plamowski

Andrzej Kociemba

Sławomir Wieczorek

Kategoria komunikatu:

Realizacje, aplikacje

- Dodał:

- Transition Technologies S.A.

Czytaj także

-

Precyzyjna kontrola procesów – zastosowanie aparatury pomiarowej w praktyce

W nowoczesnym przemyśle precyzyjne pomiary stanowią podstawę efektywnej kontroli procesów. Dokładność tych pomiarów bezpośrednio wpływa na jakość...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-