Tempo zmian w branży elektronicznej sprawia, że znaczenia nabiera nie tylko niezawodność pojedynczych urządzeń, lecz przede wszystkim spójność przepływu pomiędzy kolejnymi etapami procesu. W wielu zakładach to właśnie odcinek pomiędzy wyjściem z linii SMT a końcowym montażem staje się dziś kluczowy – wymagający powtarzalności, elastyczności i pełnej kontroli nad detalem. Prezentowana przez RENEX zrobotyzowana linia, pokazana podczas targów Productronica w Monachium, dobrze ilustruje, jak może wyglądać uporządkowany, skalowalny przepływ odpowiadający aktualnym potrzebom produkcyjnym.

W coraz większej liczbie zakładów widać, że tradycyjny podział na stabilną, zautomatyzowaną linię SMT oraz rozproszone, ręczne gniazda THT przestaje być wystarczający. Montaż powierzchniowy jest dobrze dopracowany, podobnie jak inspekcja optyczna, jednak to odcinek między SMT a kompletacją często decyduje o tempie całego procesu. To właśnie tutaj pojawiają się wąskie gardła: część operacji nadal wymaga pracy ręcznej, przepływ zależy od dostępności operatorów, a tempo i jakość trudno utrzymać na równym poziomie przy rosnącej zmienności zleceń.

Im większa jest ta zmienność, tym mocniej widać, że poprawy wymagają nie pojedyncze stanowiska, lecz sposób, w jaki cały ten fragment linii współpracuje. Z tego powodu coraz częściej pojawia się pytanie: jak zaplanować ten odcinek tak, aby różne wersje produktów, zmienne wolumeny i rosnące wymagania jakościowe nie dezorganizowały procesu? Prezentowana konfiguracja została przygotowana właśnie po to, aby pokazać, jak może wyglądać spójny i przewidywalny przebieg działań w tym newralgicznym miejscu produkcji.

Wyzwania współczesnej produkcji pomiędzy SMT a gotowym modułem

Zmiana realiów rynkowych sprawiła, że coraz rzadziej pracuje się dziś nad jedną, niezmienną referencją produkowaną latami. W ich miejsce pojawiają się krótkie serie, różne wersje tego samego modułu, projekty pilotażowe oraz częste aktualizacje konstrukcji. Terminy pozostają wymagające, a klienci oczekują nie tylko wysokiej jakości elektrycznej i mechanicznej, ale także pełnej przejrzystości procesu — od wykonanych operacji po historię produkcji konkretnego modułu.

W takich warunkach tradycyjny model oparty na niezależnych, manualnych gniazdach zaczyna być coraz mniej efektywny. Płytki trafiają na kolejne stanowiska według bieżących ustaleń, a operatorzy muszą łączyć lutowanie, kontrolę i obowiązki logistyczne. Efekt jest taki, że wąskie gardła ujawniają się dopiero w momentach zwiększonego obciążenia, a ich źródła trudno jednoznacznie wskazać.

Dlatego coraz więcej zakładów zaczyna dostrzegać, że usprawnienia punktowe — jak dodanie jednego czy dwóch stanowisk — niewiele zmieniają. Kluczowe staje się potraktowanie całego odcinka między SMT a montażem końcowym jako jednego spójnego procesu, w którym każdy etap wynika logicznie z poprzedniego. Właśnie takie podejście tworzy podstawę do dalszej automatyzacji.

Linia zrobotyzowana REECO jako model uporządkowanego przepływu

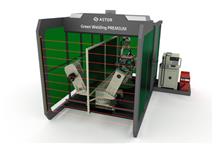

Konfiguracja zaprezentowana przez RENEX w Monachium została zbudowana w taki sposób, aby możliwie wiernie odtworzyć realny ciąg operacji spotykany w zakładach produkcyjnych. Jej zadaniem nie było pokazanie pojedynczego urządzenia w oderwaniu od kontekstu, lecz pokazanie, jak w praktyce zachowuje się kompletny odcinek linii: od podania płytki, przez identyfikację i manipulację, po lutowanie selektywne.

Proces otwiera loader REECO RE-4190, odpowiedzialny za uporządkowane wprowadzenie PCB do linii. Z punktu widzenia organizacji produkcji jest to moment, w którym stos magazynków czy wózek z półproduktami zamieniają się w kontrolowany, rytmiczny strumień płytek. Usystematyzowane podanie materiału na wejściu staje się fundamentem dalszej automatyzacji, ponieważ kolejne urządzenia otrzymują detale w stałym takcie i w przewidywalnej kolejności.

Za transport wewnątrz linii odpowiadają przenośniki serii REECO RE-40X0. To one budują swoisty „kręgosłup" układu, po którym porusza się produkt. Ich rola nie ogranicza się do samego przesunięcia płytki z punktu A do punktu B. Równie ważne jest precyzyjne pozycjonowanie w miejscach przekazania, możliwość buforowania w razie chwilowego obciążenia stanowiska oraz możliwość takiego ukształtowania przebiegu, aby odpowiadał on strukturze rzeczywistego procesu – na przykład z rozdzieleniem ścieżek dla różnych wariantów produktu lub z włączeniem dodatkowego etapu testowego.

W centrum tej konfiguracji umieszczono robota współpracującego TECHMAN, wyposażonego w zintegrowany system wizyjny wykorzystujący technologię AI. To właśnie on stanowi pomost pomiędzy transportem a kolejnymi operacjami technologicznymi, łącząc funkcję operatora manipulującego płytką z rolą strażnika poprawności przebiegu procesu.

Integracja podania, transportu i wizyjnej identyfikacji PCB

W tradycyjnych układach organizacji THT to człowiek bierze na siebie zadanie identyfikacji modułu, sprawdzenia jego zgodności z dokumentacją, oceny, czy detal może trafić do kolejnego etapu, a także fizycznego przeniesienia go pomiędzy stanowiskami. W praktyce oznacza to konieczność łączenia czynności wymagających dużej koncentracji z zadaniami logistycznymi, co przy rosnącej liczbie wariantów i serii zwiększa ryzyko pomyłek.

Zastosowanie robota współpracującego z wizyjnym systemem AI pozwala tę odpowiedzialność inaczej rozłożyć. Robot TECHMAN, pracujący w prezentowanej linii, rozpoznaje pozycję i orientację płytki, odczytuje kody identyfikacyjne, może zweryfikować, czy dany moduł trafił we właściwe miejsce oraz czy spełnione zostały warunki przejścia do kolejnego etapu. Następnie przekazuje PCB dalej – na przykład do stanowiska lutowania selektywnego – zgodnie z przyjętą logiką procesu.

W realiach przemysłowych daje to możliwość uporządkowania przepływu produktów o różnym przeznaczeniu w jednym ciągu technologicznym. Wszystkie decyzje dotyczące tego, gdzie powinna trafić płytka, podejmowane są na podstawie danych, a nie doraźnych ustaleń. Robot może realizować zarówno scenariusz podstawowy, w którym detale przechodzą płynnie przez kolejne etapy, jak i scenariusze dodatkowe – przekierowanie do ponownej inspekcji, odrzutu czy ścieżki testowej w przypadku produktów wymagających szczególnej weryfikacji.

Istotne jest również to, że cobot pozostaje rozwiązaniem bezpiecznym dla operatorów i może pracować w ich bezpośrednim otoczeniu. Ułatwia to etapowe wdrażanie automatyzacji w zakładach, które dotychczas korzystały głównie z pracy manualnej. Zamiast budować całkowicie odseparowaną linię, można włączać robota w istniejący układ, stopniowo przenosząc na niego kolejne obowiązki związane z manipulacją i kontrolą.

Automatyzacja etapów THT w kontrolowanym ciągu produkcyjnym

W prezentowanej konfiguracji kolejnym kluczowym etapem są stanowiska lutowania selektywnego REECO RE-2100 i RE-2110. To właśnie w tym miejscu rozwiązany zostaje problem, który w wielu zakładach wciąż pozostaje domeną pracy ręcznej – lutowanie złączy, elementów THT i fragmentów montażu hybrydowego, w których wymagania co do powtarzalności i dokumentacji są szczególnie wysokie.

Integracja tych urządzeń z przenośnikami i robotem sprawia, że lutowanie selektywne staje się naturalnym elementem ciągu technologicznego, a nie osobnym, „wyspowym" gniazdem. Płytki trafiają do stacji lutowniczej w określonej kolejności, z zadaną orientacją i przypisanym do nich programem procesu. Robot może dodatkowo pełnić funkcję weryfikującą – potwierdzając zgodność detalu i odbierając gotowy moduł po zakończeniu cyklu.

Takie podejście ułatwia walidację parametrów lutowania, ich późniejsze odtworzenie oraz powiązanie z systemami traceability. W branżach, w których wymagane są szczegółowe dane dotyczące przebiegu procesu – na przykład w automotive czy sektorze urządzeń medycznych – możliwość powiązania konkretnej płytki z danymi z lutowania staje się ważnym argumentem podczas audytów i przetargów.

Równocześnie lutowanie selektywne pozostaje procesem, który można skalować. Ten sam typ stanowiska może pracować w prostym gnieździe obsługującym jedną linię produktową, jak i w rozbudowanym układzie, do którego dołączane są kolejne moduły w miarę wzrostu wolumenu lub pojawienia się następnych projektów.

Modularna architektura linii i możliwości jej rozbudowy

Linia pokazana podczas Productronica została zbudowana w formie kompaktowej, aby w ograniczonej przestrzeni targowej zaprezentować pełną logikę procesu. Każdy z zastosowanych w niej elementów – loader, przenośniki, robot współpracujący, stanowiska lutowania selektywnego – jest jednak pełnowymiarowym urządzeniem przemysłowym, które na co dzień trafia do zakładów produkcyjnych w ramach indywidualnych projektów wdrożeniowych.

W praktyce oznacza to, że demonstrator pełni rolę punktu odniesienia. Pokazuje, w jaki sposób można ułożyć przepływ pracy na odcinku pomiędzy SMT a kompletacją, ale nie narzuca jedynego słusznego schematu. W konkretnym zakładzie ten sam zestaw technologii może zostać wykorzystany do stworzenia gniazda o mniejszej przepustowości, linii pracującej równolegle z kilkoma wariantami produktu lub układu przygotowanego pod wymagania jednej, strategicznej referencji.

Kluczowe jest to, że rozwiązania REECO budowane są w sposób modułowy. Zakład może rozpocząć od prostszego układu, w którym zrobotyzowane gniazdo przejmuje fragment dotychczasowej pracy manualnej, a następnie – w miarę rozwoju portfela zamówień – stopniowo rozbudowywać linię o kolejne segmenty. Taki sposób działania pozwala rozłożyć inwestycję w czasie, a jednocześnie budować spójny, uporządkowany model przepływu produkcji.

Doświadczenie RENEX w projektowaniu funkcjonalnych przepływów

Przygotowanie i prezentacja linii zrobotyzowanej na targach jest tylko jednym z elementów szerszej działalności Grupy RENEX w obszarze automatyzacji i robotyki. Zaplecze Centrum Technologicznego, doświadczenie zespołu inżynierskiego oraz własne linie produktów REECO pozwalają nie tylko dostarczać poszczególne urządzenia, ale także projektować całe odcinki procesów w sposób dopasowany do realiów konkretnego zakładu.

Każdy projekt poprzedzany jest analizą przebiegu produkcji: identyfikacją miejsc, w których pojawiają się wąskie gardła, określeniem wymagań jakościowych, warunków przestrzennych i organizacyjnych. Dopiero na tej podstawie dobierana jest konfiguracja linii, liczba i rozmieszczenie robotów, struktura przenośników oraz zakres automatyzacji procesów takich jak lutowanie selektywne czy kontrola wizyjna.

Nowoczesny przepływ produkcji elektroniki nie jest więc abstrakcyjną ideą, lecz efektem szeregu konkretnych decyzji na poziomie zakładu. Linia zrobotyzowana zbudowana w oparciu o rozwiązania REECO i robota TECHMAN pokazuje, że odcinek pomiędzy SMT a gotowym modułem można uporządkować i zautomatyzować w sposób, który odpowiada na aktualne wyzwania rynku: wysoką zmienność zleceń, presję czasu, rosnące wymagania jakościowe i ograniczoną dostępność doświadczonych operatorów.

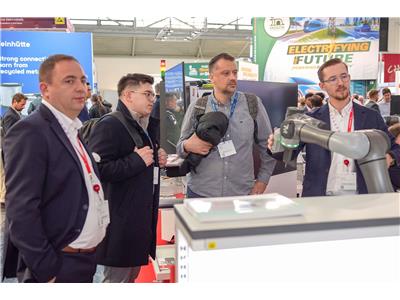

W tym sensie demonstrator z Productronica nie jest jedynie pokazem technologii, ale zaproszeniem do rozmowy o tym, jak w realnych warunkach przeorganizować przepływ w konkretnym zakładzie. Grupa RENEX, łącząc rolę dostawcy urządzeń i integratora z zapleczem szkoleniowym oraz doradczym, pozostaje partnerem, który pomaga przełożyć tę koncepcję na praktyczne, mierzalne efekty w codziennej produkcji.

- Autor:

- Grupa RENEX

- Źródło:

- www.renex.pl

- Dodał:

- Grupa RENEX

Czytaj także

-

Możliwość zautomatyzowania procesu lutowniczego

W dobie miniaturyzacji komponentów tradycyjne metody lutowania często zawodzą, zwiększając ryzyko awarii, która podnosi koszty produkcji. Jak...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-