Współczesny przemysł funkcjonuje w realiach gwałtownie zmieniającego się popytu i rosnącej presji czasowej. Zbyt wczesna inwestycja w sztywne linie produkcyjne może oznaczać ryzyko nadmiernych kosztów i nadwyżkę mocy, jeśli projekt nie rozwinie się zgodnie z planem, natomiast zbyt późne działania grożą utratą zaufania klienta. W tym kontekście coraz większego znaczenia nabierają rozwiązania elastyczne i skalowalne, które pozwalają rozwijać procesy krok po kroku, bez kompromisów w zakresie szybkości czy kontroli jakości. Taką rolę pełni system palet niezależnych rozwijany przez Yamaha Robotics, w połączeniu z modułowymi stanowiskami SCARA i transferem liniowym LCMR200 oferowanymi przez Grupę RENEX.

Wyzwania współczesnej produkcji i poszukiwanie nowych modeli automatyzacji

Firmy produkcyjne działające w obszarze komponentów samochodowych, automatyki budynkowej czy urządzeń IoT coraz częściej funkcjonują w warunkach, gdzie wolumeny zamówień mogą gwałtownie rosnąć, a harmonogramy dostaw są niezwykle restrykcyjne. Zwycięstwo w przetargu, które otwiera drzwi do współpracy z dużą marką motoryzacyjną, stanowi dla dostawcy ogromny sukces, ale jednocześnie wymusza natychmiastowe przygotowanie się do skokowego zwiększenia zdolności wytwórczych. Klient może początkowo zamówić niewielką serię testową, by w krótkim czasie przejść do zamówień masowych, a często proces ten obejmuje etap stopniowego zwiększania wolumenów.

Dla mniejszych i średnich firm oznacza to konieczność podejmowania trudnych decyzji inwestycyjnych. Budowa i wyposażenie nowej linii produkcyjnej na starcie może przekraczać możliwości finansowe przedsiębiorstwa, a jednocześnie wiązać się z ryzykiem niewykorzystania jej pełnego potencjału, jeśli skala projektu zostanie zmniejszona. Z drugiej strony, brak gotowości do szybkiego uruchomienia produkcji w docelowej skali stawia pod znakiem zapytania możliwość realizacji kontraktu. W tej sytuacji kluczowe staje się wdrożenie takiej technologii, która umożliwia rozpoczęcie pracy od niewielkiej skali i stopniowe rozwijanie jej w miarę rosnących potrzeb. Jednym z rozwiązań odpowiadających na te wymagania jest system palet niezależnych.

System palet niezależnych – zasada działania i kluczowe zalety

System palet niezależnych to podejście, które coraz częściej staje się odpowiedzią na opisane wcześniej wyzwania. W odróżnieniu od tradycyjnych linii, gdzie wszystkie procesy zsynchronizowane są w jednym takcie, tutaj każdy detal umieszczony jest na osobnej palecie i porusza się po torze transportowym we własnym rytmie. Paleta może być zatrzymana na stanowisku roboczym na czas trwania procesu, skierowana do bufora lub przekierowana na równoległą ścieżkę – wszystko w zależności od aktualnych potrzeb produkcji.

Takie podejście pozwala na znacznie większą elastyczność. Poszczególne procesy mogą różnić się czasem trwania, a mimo to cała linia zachowuje płynność. W zależności od potrzeb palety mogą być buforowane, przekierowywane na alternatywne stanowiska lub prowadzone różnymi ścieżkami, np. w zależności od typu wyrobu czy rezultatów inspekcji. Dzięki temu możliwe jest równoległe wytwarzanie różnych wariantów wyrobów, a sama linia staje się odporna na lokalne przestoje – zatrzymanie jednego gniazda nie powoduje zatrzymania całości.

Przykładem praktycznym może być montaż modułów akumulatorowych do pojazdów elektrycznych. Każdy moduł trafia na paletę i przechodzi kolejne etapy – od inspekcji wizyjnej, przez operacje mechaniczne, aż po spawanie laserowe i testy funkcjonalne. Jeśli jedno stanowisko, na przykład spawalnicze, jest chwilowo zajęte, paleta może poczekać w buforze lub zostać skierowana do alternatywnego gniazda. Dzięki temu linia pracuje w sposób ciągły i przewidywalny, a harmonogramy dostaw mogą być realizowane bez ryzyka opóźnień.

Wbudowaną zaletą tego podejścia jest również łatwość skalowania. Dodanie nowego stanowiska czy równoległego modułu nie wymaga przeprojektowania całej instalacji – wystarczy wpiąć go w istniejącą architekturę. W efekcie producenci zyskują możliwość rozwoju krok po kroku, dokładnie w tempie narzuconym przez potrzeby klientów. Właśnie ta elastyczność w skalowaniu sprawia, że system palet niezależnych stanowi solidną podstawę do dalszych innowacji. Yamaha Robotics, rozwijając tę koncepcję, stworzyła modułowe stanowiska zrobotyzowane, które pozwalają przenieść teorię w praktykę i jeszcze szybciej dostosowywać linie produkcyjne do wymagań kontraktów.

Modułowe stanowiska Yamaha i rola robotów SCARA

Właśnie na tej koncepcji swoją innowację oparła Yamaha Robotics. We współpracy z integratorem El.Mec z północnych Włoch firma opracowała rozwiązanie, które pozwala producentom jeszcze szybciej reagować na zmieniające się wymagania kontraktów. Efektem są standaryzowane, modułowe stanowiska zrobotyzowane, które można ze sobą łączyć w większe układy produkcyjne, rozbudowując linię krok po kroku.

Każde stanowisko posiada zunifikowane interfejsy elektryczne i mechaniczne, dzięki czemu jego włączenie do istniejącej linii nie wymaga czasochłonnej integracji. W praktyce oznacza to, że producent może rozpocząć pracę od kilku podstawowych modułów, a następnie – wraz ze wzrostem wolumenu zamówień – dołączać kolejne jednostki. Co istotne, taka rozbudowa nie wymaga przeprojektowania całej infrastruktury, lecz jedynie dołączenia kolejnych „klocków" do istniejącej układanki.

Serce tych stanowisk stanowią roboty Yamaha SCARA – urządzenia znane z precyzji, krótkich czasów cyklu i niezawodności w środowisku produkcyjnym. To one odpowiadają za szybkie i powtarzalne operacje montażowe, manipulację komponentami, wkręcanie czy dozowanie. Dzięki nim poszczególne jednostki mogą działać z dużą dokładnością i rytmem dostosowanym do potrzeb procesu. Co więcej, konstrukcja gniazd umożliwia łatwe wycofanie modułu na czas konserwacji, regulacji czy adaptacji do nowego zadania – bez konieczności zatrzymywania całej linii.

Dla mniejszych firm jest to szansa na wejście do grona dostawców dużych kontrahentów bez ryzyka finansowego związanego z nadmierną inwestycją początkową. Producent może rozpocząć od konfiguracji odpowiadającej pierwszej partii próbnej, mając pewność, że w razie potrzeby z łatwością zwiększy swoje moce. Z kolei dla większych przedsiębiorstw modułowość oznacza elastyczność i możliwość szybkiego dostosowania linii do nowych wariantów produktów.

Transfer liniowy Yamaha LCMR200 – szybkość, precyzja i pełna kontrola

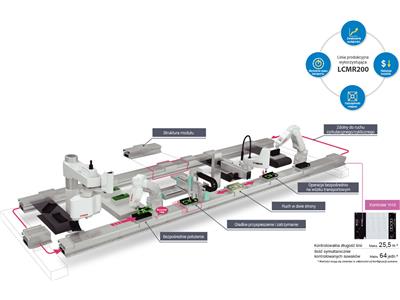

Kolejnym etapem rozwoju systemu palet niezależnych stało się wprowadzenie transferu liniowego Yamaha LCMR200, który znacząco poszerza możliwości całej architektury. Wózki poruszające się po torze napędzane są silnikami liniowymi i mogą osiągać prędkości do 2500 mm na sekundę. Parametry takie jak przyspieszenie, hamowanie czy miejsca zatrzymań są w pełni programowalne, co oznacza, że przebieg procesu można dostroić do konkretnej aplikacji i zmieniać w miarę potrzeb – bez konieczności modyfikacji mechaniki.

W praktyce pozwala to na elastyczne kształtowanie przebiegu linii: palety mogą zatrzymywać się dokładnie tam, gdzie wymaga tego operacja, a dodanie nowego etapu produkcyjnego nie wymaga przeprojektowania całej infrastruktury, lecz jedynie zmiany ustawień sterownika. Każdy wózek może transportować ładunki do 30 kilogramów, zachowując stabilność i wysoką precyzję pozycjonowania. Dzięki temu wiele operacji, takich jak wkręcanie śrub, dozowanie kleju, spawanie czy paletyzacja, może być wykonywanych bezpośrednio na wózku, bez konieczności stosowania dodatkowych przyrządów mocujących.

Dodatkową zaletą systemu jest jego kultura pracy. Nawet przy maksymalnych prędkościach transfer LCMR200 działa cicho i płynnie, co zwiększa bezpieczeństwo i komfort w halach produkcyjnych. Z punktu widzenia kontroli jakości kluczowe znaczenie ma fakt, że każdy wózek wyposażony jest w enkodery przekazujące dane o położeniu i czasie do sterownika głównego. Tworzy to ciągły strumień danych, które mogą być wykorzystywane nie tylko do optymalizacji przepustowości i unikania kolizji, ale także do pełnego śledzenia procesów produkcyjnych.

Dzięki temu cały system łączy w sobie wysoką precyzję mechaniczną, pełne śledzenie procesu i odporność na zmiany środowiskowe. W praktyce daje to producentom możliwość rozwijania linii krok po kroku, przy zachowaniu stabilności i zgodności z wymaganiami branżowymi. Aby jednak w pełni wykorzystać potencjał tych technologii, niezbędne jest wsparcie doświadczonego partnera wdrożeniowego. W Polsce i regionie rolę tę pełni Grupa RENEX – wieloletni partner Yamaha, który pomaga przedsiębiorstwom przełożyć innowacyjne rozwiązania na konkretne efekty w zakładach produkcyjnych.

Automatyzacja z Yamaha i wsparcie RENEX w praktyce

Systemy palet niezależnych w połączeniu z transferem liniowym Yamaha LCMR200 to rozwiązania, które pozwalają producentom przełamywać ograniczenia tradycyjnych linii. Modułowa budowa i elastyczność systemu pozwalają łatwo dostosowywać procesy do zmiennej skali produkcji, a wbudowane śledzenie każdej jednostki ułatwia spełnianie nawet najbardziej rygorystycznych wymagań audytowych. To właśnie te cechy sprawiają, że Yamaha cieszy się uznaniem w branży i jest nagradzana na międzynarodowych wydarzeniach, a jej rozwiązania wybierane są przez producentów jako fundament nowoczesnych strategii automatyzacji.

RENEX od lat współpracuje z Yamaha Robotics, wspierając klientów w Polsce i krajach regionu we wdrażaniu tych technologii. W ofercie firmy znajdują się zarówno zrobotyzowane stanowiska oparte na robotach Yamaha SCARA, jak i systemy transferu liniowego LCMR, które odpowiadają na rosnące potrzeby przemysłu w zakresie skalowalności i wydajności. RENEX uzupełnia proces wdrożeniowy własnym zapleczem edukacyjnym – RENEX Electronics Education Center prowadzi certyfikowane szkolenia, dzięki którym operatorzy i inżynierowie są gotowi do pracy z nowymi technologiami.

RENEX dysponuje ponadto własnym Centrum Technologicznym, w którym możliwe jest nie tylko testowanie i konfiguracja rozwiązań Yamaha, ale także tworzenie dedykowanych aplikacji pod konkretne potrzeby klientów. Uzupełnieniem tego zaplecza są nowoczesne demoroomy – przestrzenie pokazowe, gdzie przedsiębiorstwa mogą zobaczyć działanie robotów SCARA czy systemów LCMR w warunkach zbliżonych do rzeczywistych i przekonać się o ich możliwościach jeszcze przed podjęciem decyzji inwestycyjnej. Dzięki temu proces wdrożenia staje się bardziej świadomy i bezpieczny, a klienci zyskują pewność, że wybrane rozwiązanie odpowiada dokładnie na ich wymagania.

Całość dopełnia rozbudowane wsparcie serwisowe i doradcze, które gwarantuje stabilność systemów w dłuższej perspektywie. Tak zorganizowane zaplecze zostało wielokrotnie docenione także przez samą Yamahę – RENEX otrzymywał nagrody i wyróżnienia, które potwierdzają profesjonalizm zespołu i wysoki standard obsługi klientów. To dowód, że polski partner Yamahy nie tylko dostarcza technologię, ale również realnie buduje wartość dla przedsiębiorstw korzystających z jej rozwiązań.

Takie połączenie – globalnych innowacji Yamaha Robotics i lokalnego doświadczenia RENEX – sprawia, że przedsiębiorstwa w Polsce i regionie mogą sięgać po rozwiązania, które nie tylko odpowiadają na dzisiejsze wyzwania produkcyjne, ale też otwierają drogę do dalszego, bezpiecznego rozwoju.

- Autor:

- Grupa RENEX

- Źródło:

- www.renex.pl

- Dodał:

- Grupa RENEX

Czytaj także

-

O robotyce przemysłowej

Wprowadzenie Terminu „robot" użył po raz pierwszy czeski pisarz Karel Čapek w 1920 roku, w swojej sztuce „R.U.R." (Roboty uniwersalne...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-