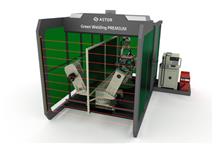

Relokacja maszyn to jedno z największych wyzwań, przed którymi stają zakłady przemysłowe. Przeniesienie parku maszynowego do nowej hali, przebudowa układu linii produkcyjnej czy przeniesienie pojedynczego urządzenia wymaga nie tylko specjalistycznej logistyki, ale też pełnej wiedzy z zakresu bezpieczeństwa, automatyki i integracji systemów.

Automatech realizuje proces relokacji kompleksowo – od planowania po ponowne uruchomienie maszyny. Dzięki temu Klient zyskuje pewność, że produkcja zostanie szybko przywrócona, a maszyny będą pracować zgodnie z obowiązującymi normami.

Krok 1. Audyt i planowanie

Pierwszym etapem relokacji jest audyt techniczny oraz analiza dokumentacji maszyn. Inżynierowie Automatech oceniają:

stan techniczny urządzeń,

wymagania dotyczące bezpieczeństwa,

potrzebę modernizacji (np. doposażenia w kurtyny świetlne, systemy LOTO czy dodatkowe zabezpieczenia).

Na tej podstawie tworzony jest szczegółowy plan relokacji, obejmujący harmonogram, logistykę transportu oraz zakres niezbędnych prac mechanicznych i elektrycznych.

Krok 2. Demontaż i zabezpieczenie maszyn

Demontaż wymaga precyzji – każda maszyna jest odłączana od instalacji elektrycznych, pneumatycznych i hydraulicznych, a następnie odpowiednio znakowana i zabezpieczana. Automatech stosuje procedury, które minimalizują ryzyko uszkodzenia komponentów i ułatwiają późniejszy montaż.

Krok 3. Transport i logistyka

Transport maszyn wymaga doświadczenia w pracy z ładunkami wielkogabarytowymi. Automatech koordynuje proces z wykorzystaniem dedykowanego sprzętu (wózki, dźwigi, platformy transportowe). W tym etapie kluczowe jest odpowiednie zabezpieczenie elementów sterowania i automatyki.

Krok 4. Montaż i podłączenie w nowej lokalizacji

Po dostarczeniu maszyny na nowe stanowisko następuje montaż mechaniczny oraz ponowne podłączenie wszystkich mediów. Inżynierowie Automatech dbają o zgodność instalacji z aktualnymi normami i projektami elektrycznymi. Jeśli zachodzi taka potrzeba, wprowadzane są modernizacje poprawiające bezpieczeństwo i efektywność.

Krok 5. Integracja systemów sterowania

Często relokacja wiąże się ze zmianą layoutu linii produkcyjnej. Wówczas konieczne jest przeprogramowanie sterowników PLC, systemów wizyjnych czy układów bezpieczeństwa. Automatech zapewnia pełne wsparcie w obszarze automatyki i integracji, aby maszyny współpracowały w nowej konfiguracji.

Krok 6. Testy i odbiór

Przed uruchomieniem produkcji maszyna przechodzi serię testów:

sprawdzane są wszystkie funkcje robocze,

weryfikowane działanie systemów bezpieczeństwa,

przeprowadzana próba wydajnościowa.

Dopiero po pozytywnym przejściu testów urządzenie jest oddawane do pracy.

Krok 7. Dokumentacja i certyfikacja

Na zakończenie procesu Automatech przygotowuje pełną dokumentację powykonawczą. W razie potrzeby przeprowadzana jest także ocena zgodności CE po relokacji, co daje klientowi pewność, że maszyna spełnia wymagania prawne i normatywne.

Dlaczego warto wybrać Automatech?

Kompleksowość – od audytu po uruchomienie i certyfikację CE.

Bezpieczeństwo – każdy etap prowadzony jest zgodnie z obowiązującymi normami.

Doświadczenie – zespół Automatech posiada wieloletnie doświadczenie w relokacjach i modernizacjach maszyn przemysłowych.

Minimalizacja przestojów – proces prowadzony jest tak, aby jak najszybciej przywrócić produkcję.

- Dodał:

- AUTOMATECH Sp. z o.o.

Czytaj także

-

Bezpieczna automatyka: różnice między PLC a PLC Safety

Sterowniki PLC, czyli programowalne sterowniki logiczne, to fundament współczesnej automatyki przemysłowej. Odpowiadają za...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-