Na co zwrócić uwagę wybierając system?

W celu zagwarantowania konkurencyjności w realiach współczesnego, międzynarodowego rynku, producenci elektroniki coraz częściej wdrażają rozwiązania techniczne pozwalające zminimalizować koszty produkcji przy jednoczesnym zachowaniu wysokiej jakości montażu komponentów. Na całkowity koszt wytworzenia konkretnego komponentu elektronicznego składają się bowiem nie tylko ceny samej produkcji – należy wziąć pod uwagę również ewentualne koszty gwarancyjne i serwisowe. Jednym ze skutecznych sposobów na redukcję kosztów w tym obszarze jest wykorzystanie rozwiązań traceability, pozwalających śledzić i odtwarzać historię przepływu dóbr w łańcuchach dostaw.

Traceability w elektronice

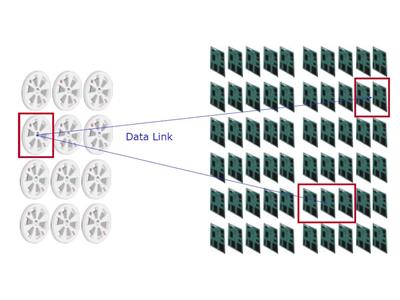

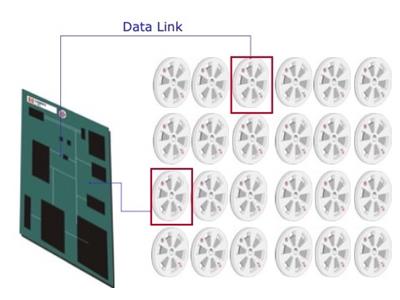

Rozwiązania traceability są dla producentów elektroniki niezwykle przydatne nie tylko dlatego, że gwarantują zastosowanie odpowiedniego materiału w określonym momencie procesu produkcyjnego. Traceability pozwala także skutecznie gromadzić komplet informacji na temat pochodzenia materiałów i podzespołów wykorzystywanych na każdym etapie produkcji (w tym również dane pozwalające bezbłędnie zidentyfikować dowolny komponent na danej płytce wraz z określeniem jego dostawcy). Rozwiązania traceability opierają się na dostępnych danych historycznych z produkcji, co pozwala na optymalizację wykorzystania zasobów przedsiębiorstwa.

Sprawna identyfikacja problemów

Funkcja traceability jest wręcz nieoceniona dla kontraktowych producentów elektroniki właśnie ze względu na możliwość bezbłędnego zidentyfikowania wadliwych komponentów oraz defektów, które wystąpiły na etapie produkcji. Jest to szczególnie ważne dla producentów urządzeń o wysokim stopniu skomplikowania – prawidłowa identyfikacja wadliwych komponentów pozwala na błyskawiczną reakcję np. w sytuacji, gdy urządzenia z defektami trafiły już do sprzedaży.

Traceability ma zatem istotny wpływ na poprawę jakości produkcji oraz zwiększenie jej opłacalności, a elektroniczna baza danych dotyczących wszystkich etapów produkcji pozwala dokonywać automatycznych analiz np. w zakresie ewidencji poszczególnych typów komponentów.

Najważniejsze funkcje oprogramowania TTC

Obecnie na rynku dostępne są liczne rozwiązania oferujące funkcję traceability o różnym stopniu zaawansowania. Decydując się na konkretny system warto jednak mieć na uwadze, że dobrej klasy oprogramowanie TTC (z ang. Track, Trace and Control) powinno posiadać kilka funkcji kluczowych z perspektywy producenta elektroniki.

Po pierwsze, oprogramowanie powinno dawać możliwość zlokalizowania na terenie zakładu produkcyjnego w dowolnym momencie zarówno wytwarzanego produktu, jak też wszystkich materiałów niezbędnych do jego wykonania. Dzięki temu można w łatwy sposób zweryfikować, czy potrzeba dokonać zakupu materiałów i w jakiej konkretnie ilości, by dana partia produkcyjna mogła zostać całkowicie zrealizowana. Dzięki temu minimalizowane są koszty pozyskania komponentów oraz ich magazynowania.

Druga istotna funkcja oprogramowania TTC to zapisywanie w bazie danych wszystkich etapów wykonania danego produktu włącznie z inspekcją oraz wynikami testów. Dzięki temu można bezproblemowo prześledzić wszystkie operacje wstecz i wykryć ewentualne błędy czy problemy jeszcze zanim zaczną je zgłaszać użytkownicy.

Dobrej klasy oprogramowanie TTC powinno także wspomagać eliminację błędów popełnianych przez ludzi na etapie produkcji – dla przykładu porównując wymagania z instrukcji produkcyjnych z aktualnymi miejscami przechowywania komponentów. Pozwala to wyeliminować wiele typowych omyłek, które są popełniane przez pracowników (jak choćby zamiana miejsc komponentów o podobnych kodach produktów).

PB Technik - polski dostawca kompleksowych rozwiązań traceability

Firma PB Technik od 1991 roku zajmuje się dostarczaniem sprawdzonych, nowoczesnych i efektywnych rozwiązań dla klientów z branży elektronicznej. Oferowane przez PB Technik systemy traceability renomowanej kanadyjskiej marki COGISCAN opracowano z myślą o zastosowaniu właśnie w produkcji elektroniki. W praktyce oznacza to, że posiadają one wiele funkcji dedykowanych konkretnie dla tej branży – dobrym przykładem jest np. rejestracja danych na poziomie „placement ID”, możliwość śledzenia komponentów w czasie rzeczywistym czy monitoring aktualnego wykorzystania maszyn i ich produktywności. Dzięki temu można skutecznie minimalizować przestoje i optymalizować pracę, efektywnie redukując koszty produkcji.

Artykuł powstał we współpracy z PB Technik, polskim dostawcą kompleksowych rozwiązań traceability dla producentów elektroniki.

- Źródło:

- pbtechnik.com.pl

Czytaj także

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

Produkcja adaptacyjna na celowniku. Dlaczego tak często się teraz o niej mówi?

Ostatnie lata pokazały, że przyszłość może zaskakiwać i wpływać na wiele sektorów z naszego życia. W cenie jest bycie elastycznym i umiejętność...

-

-