Niniejszym rozpoczynamy cykl artykułów informacyjnych w zakresie nowoczesnego świata automatyki opartego o rozwiązania produktowe, branżowe, procesowe i technologiczne firmy Siemens.

SIMLOGIC. jako wyspecjalizowana firma partnerska od lat zajmuje się integracją świata współczesnej automatyki.

Postanowiliśmy przybliżyć Państwu dostępność zintegrowanych rozwiązań firmy Siemens w Polsce od strony technicznej i specjalistycznej, w oparciu o aktualną ofertę oraz możliwość jej zastosowania w przemyśle. Pomysł wynika z następującego faktu: w trakcie współpracy z Państwem, podczas naszych działań serwisowych, uruchomieniowych oraz szkoleniowych, często spotykamy się z nurtującymi Państwa pytaniami w zakresie świadomości technicznej, dostępności rozwiązań oraz możliwości realizacji technicznych, które stale wykraczają poza zakres aktualnie wykonywanych usług. Na realizowanych przez nas szkoleniach oraz warsztatach, z uwagi na ograniczenia programowe i czasowe, również nie jesteśmy w stanie przekazać takiego ogromu informacji, którymi aktywnie są Państwo zainteresowani. Postanowiliśmy zatem, oprócz promocji usług szkoleniowych, strony internetowej www.simlogic.ploraz sklepu internetowego www.simlogic-automationtradecenter.pl, sięgać po inne formy możliwości współdzielenia się z Państwem posiadaną przez nas wiedzą.

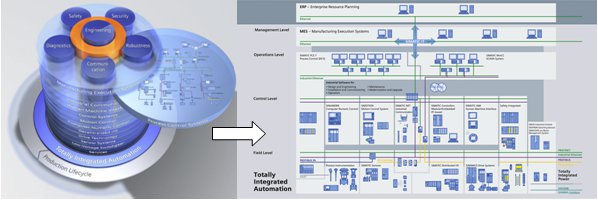

Model koncepcji TIA „Totally Integrated Automation” w ujęciu zarządzania i modelu fabryki, opracowany i wdrażany przez produkty i rozwiązania firmy Siemens

Generalnie skrót TIA jest w Polsce znany i już od wielu lat „Totally Integrated Automation” oznacza praktyczną integrację różnych rozwiązań przemysłowych, ujednolicenie systemów produkcji, technologii procesów oraz środowisk programistycznych. W myśl tej zasady zintegrowano wszystkie elementy sprzętowe oraz programowe, które w procesie tworzą jednolity, zwarty i wzajemnie połączony system. Takie rozwiązanie zapewnia spełnienie indywidualnych wymagań zarówno użytkowników jak i przedsiębiorstw niezależnie od branży i od etapu ich zastosowania. Kluczowym elementem platformy TIA są środowiska programistyczne, sieci przemysłowe, wizualizacje procesów i systemy zarządzania produkcją. Środowiska te umożliwiają integrację wszystkich elementów systemu automatyki oraz zapewniają niezawodny przepływ informacji na poszczególnych poziomach. Obecnie integracja automatyki obejmuje: systemy zarządzania produkcją (MES), systemy kontroli procesów (PSC7), komunikację przemysłową (IC), interfejsy maszyna – człowiek (HMI), systemy sterowania (CS - SIMATIC), rozwiązania w zakresie dynamiki ruchu (MC), komputerowe sterowanie numeryczne (CNC), rozproszone peryferia (DP), technikę napędową (DT), systemy czujników i identyfikacji RFID (SS), rozdzielnie niskiego napięcia i technikę łączeniową (LVS), bezpieczeństwo maszyn i procesów (SI), zdalny dostęp do maszyn (RC), serwis i diagnostykę (SD). Rozwiązania zintegrowane, umożliwiają swobodne zarządzanie platformą programową (np. po- przez SIMATIC Manager Step 7), wizualizację, komunikację sieciową i diagnostykę oraz realizację funkcjonalnego bezpieczeństwa maszyn oraz procesów. Zabezpieczają dostęp, umożliwiają swobodną komunikację i pełną diagnostykę urządzeń oraz maszyn. Koncepcja zintegrowanej automatyki jest tutaj ściśle związana z rozwiązaniami: do zarządzania cyklem życia produktu, optymalizacji sprawności energetycznej, optymalizacji procesowej, skalowalności i modułowości, interdyscyplinarnymi, technologicznymi.

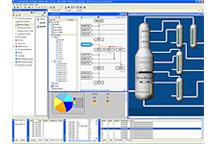

W rozwiązaniach zintegrowanych możemy wyróżnić następujące poziomy: zarządzania, kontroli i wizualizacji, sterowania, poziom magistral polowych oraz planowania produkcji. We wszystkich rozwiązania sieci komunikacyjne są kluczowym elementem, a ich zastosowanie rozpoczyna się już warstwy planowania. Rozwiązanie zapewnia skalowalność całego systemu automatyki, obejmuje zakresem i integruje następujące sieci komunikacyjne: Ethernet, Industrial Ethernet, PROFINET, PROFIBUS, ASI, PROFISafe, aż do sieci integrujących rozwiązania energetyczne i w zakresie inteligentnych budynków. Pojęcie to oznacza, iż układy sterowania mogą być w łatwy sposób rozbudowywane oraz wzajemnie łączone ze sobą, co pozwala tworzyć w efekcie rozproszone systemy automatyki. W koncepcji TIA poszczególne urządzenia mogą być programowane, obsługiwane, wizualizowane oraz diagnozowane w jednakowy sposób, co znacznie zmniejszy nakłady pracy inżynierskiej i uprości sposób projektowania, budowy i eksploatacji systemów sterowania. Ważnym elementem opisywanej koncepcji jest wszechstronna diagnostyka możliwa na każdym poziomie modelu struktury przedsiębiorstwa i fabryki. Do krótkiej charakterystyki funkcjonalności praktycznej koncepcji TIA wybraliśmy następujące przykłady: 1) wizualizację struktury procesowej za pomocą WinCC, 2) diagnostykę sieciową w globalnej skali zintegrowanej sieci – BANYnet, 3) diagnostykę sieciową w skali struktury projektu – oprogramowanie SIMATIC STEP 7 i aplikacje HW Config oraz NetPro.

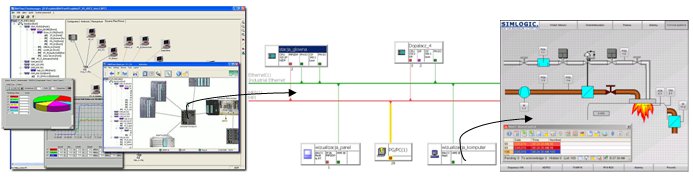

Ad. 1 Oprogramowaniem SCADA służącym do wizualizacji i sterowania procesami przemysłowymi zarządza SIMATIC WinCC. System ten jest stosowany w różnych gałęziach przemysłu i umożliwia zarówno sygnalizację, potwierdzanie wystąpień zdarzeń, archiwizację komunikatów oraz mierzonych wartości, jak również pełną administrację oraz wizualizację systemu lub procesu. W odniesieniu do koncepcji TIA zakres zastosowań WinCC obejmuje kanały komunikacyjne do połączeń ze sterownikami SIMATIC, jak również kanały niededykowane takie jak PROFIBUS, DDE i OPC. Możliwa jest także konfiguracja komunikacji za pomocą innych kanałów. Istnieje możliwość oceny danych na stacjach klienckich, a do dyspozycji użytkownika pozostają bazy danych i interfejsy do programowania oraz możliwości integracji środowiska IT jako funkcjonalność Plant Intelligence. Dzięki temu możliwym jest realizacja połączenia poziomu produkcji oraz poziomu zarządzania i integracja w systemach MES i ERP. Jako ważną funkcjonalność należy podkreślić rozwiązania redundantne serwerowe, gdzie użytkownik ma możliwość obsługiwać dwa serwery WinCC na komputerach PC połączonych równolegle, w celu ich wzajemnego monitorowania. W przypadku awarii jednego z serwerów, drugi przejmuje pełną kontrolę nad całym systemem. Po przywróceniu działania uszkodzonego serwera, treść wszystkich komunikatów i ich archiwalne wartości zmiennych procesowych są kopiowane z serwera działającego prawidłowo.

Ad. 2 Oprogramowanie BANYnet jest narzędziem, które pozwala na monitorowanie, diagnostykę, rejestrację i profesjonalną analizę komunikacji w sieciach Ethernet i PROFIBUS. Aplikacja Plant Manager używana jest tutaj do konfiguracji bazy danych w projekcie, a Plant Diagnostics za pomocą protokołu SNMP skanuje dane systemowe uczestników sieci i dostarcza informacji o skonfigurowanych urządzeniach. Aplikacja Bus Analysis pozwala na łatwą analizę zarejestrowanych danych kilku interfejsów jednocześnie (np. dla analizy redundantnej). Błędy mogą być natychmiast lokalizowane przy użyciu predefiniowanych funkcji lub filtrów generowanych przez użytkownika. Moduł obserwatora sieci zapewnia przyjazny a aktualny monitoring dynamicznych sieci. Analizator sieci PROFIBUS zapewni rejestrację, zapis I analizę zdarzeń sieciowych. Opisywane rozwiązanie z funkcją synchronizacji znacznika czasu pozwala na szybką i dokładną lokalizację problemów redundancji.

Oprogramowanie BANYnet, NetPRO, SIMATIC STEP7 i WinCC jako przykłady zastosowania rozwiązań diagnostycznych stosowanych w koncepcji integracji automatyki TIA - rozwiązania firmy Siemens

Ad. 3 Najbardziej popularna obecnie platforma programistyczna SIMATIC STEP 7 jest bardzo ważnym elementem koncepcji integracji. To w jej środowisku odbywają się najważniejsze połączenia zastosowań komponentów różnych dziedzin techniki od sterowników dla automatyki do sterowników dla energetyki, od rozproszonych wejść – wyjść do rozproszonych systemów napędowych i zdalnej komunikacji. Obecnie na każdym szczeblu tworzenia projektu użytkownik ma możliwość obszernej diagnostyki tworzonej struktury projektowej, a odpowiedni dobór pakietów programowych ułatwia wykonanie zadania zgodnego z zamierzonym celem i o określonym stopniu integracji środowiska automatyki. Diagnostyka pozwala analizować pracę podłączonych urządzeń w trybie bezpośrednim oraz za pomocą zintegrowanego oprogramowania przenosić się z projektu do innych pakietów programowych, gdzie użytkownik może kreować nastawy i parametry podłączanych urządzeń oraz oddzielnie diagnozować każde urządzenie.

Wyrażam nadzieję, że ta forma wymiany informacji spotka się z Państwa zainteresowaniem. W następnych artykułach na łamach niniejszego czasopisma przybliżona zostanie pełna gama rozwiązań dostępna na poszczególnych poziomach, poczynając od systemów sterowania poprzez technikę napędową, kończąc na systemach procesowych i RFID, komunikacji oraz zintegrowanym bezpieczeństwie maszyn.

Serdecznie zapraszamy Państwa do zapoznania się z naszą ofertą usług na stronie www.simlogic.pl oraz do składania zapytań za pośrednictwem sklepu internetowego www.simlogic-automationtradecenter.pl.

- Autor:

- Mariusz Jabłoński

- Źródło:

- SIMLOGIC

- Dodał:

- SIMLOGIC.

Czytaj także

-

SIMATIC Step7 Basic - nowa koncepcja tworzenia i zarządzania projektem

Siemens jest firmą mającą długoletnie doświadczenie w projektowaniu i programowaniu sterowników PLC SIMATIC (Siemens Automatic). Rozwój nowych...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-