W ten sposób rozpoczynać może się niemal każdy artykuł, bowiem żyjemy w czasach, w których wszystko, co nas otacza, podlega szybszym niż kiedykolwiek przekształceniom. Dotyczy to także procesu opracowywania produktów, który nieodłącznie wiąże się z zagadnieniami projektowania jego kształtu czy też technologii wytwarzania. Dzięki rozwojowi technologii komputerowych i informacyjnych, w latach pięćdziesiątych ubiegłego wieku pojawiły się pierwsze narzędzia CAD dla konstruktorów. Mniej więcej w tym okresie dostaliśmy również pierwsze przykłady technologii CAM opartej o wytwarzanie za pomocą kodu NC.

Jak wybrać odpowiednie oprogramowanie CAD/CAM?

Od tamtego czasu potrzeby i możliwości produkcyjne zmieniły się diametralnie, a samo oprogramowanie CAD/CAM musiało nadążać za rosnącymi wymaganiami i zmianami w świecie przemysłu. Obecnie na rynku oprogramowania CAD/CAM istnieje więcej niż kilka propozycji, które różnią się zakresem możliwości, jakością otrzymywanych wyników, specjalizowanymi funkcjami dla określonych branż czy też ceną. Jak wobec tego wybrać najkorzystniej?

Sprawdź integralność oprogramowania

Przede wszystkim warto zwrócić uwagę na integralność oprogramowania CAD/CAM. Dzięki zdecydowaniu się na jedno spójne środowisko przekraczamy pewne bariery pomiędzy różnymi obszarami firmy: działem konstrukcyjnym i działem technologii czy wytwarzania. Jakie to bariery? Na przykład zwiększone koszty wynikające z dłuższego czasu realizacji zmiany w projekcie. W przypadku dwóch oddzielnych, niezintegrowanych oprogramowań CAD i CAM, konstruktor, przesyłając model 3D do technologa czy programisty, bardzo często musi wykorzystać pośredni format wymiany danych, typu STEP, Parasolid czy IGES. Jeśli w trakcie wykonywania programu obróbczego na takim modelu zajdzie konieczność modyfikacji jego topologii (np. przesunięcie otworu), konstruktor wprowadza zmiany, a następnie znowu generuje model w formacie uniwersalnym (np. STEP) i przesyła go do technologa. Ten, korzystając z niezintegrowanego środowiska CAD/CAM, musi wykonywać swoją pracę od nowa, już na zmienionej geometrii. Decydując się na zintegrowane oprogramowanie CAD/CAM, po wprowadzeniu modyfikacji geometrii przez konstruktora, technolog, jedyne co musi zrobić, to przeliczyć swój program obróbczy na nowo, aby dostosował się do zmienionego modelu. Zysk czasowy może być w tym przypadku znaczny.

Dokładne dane – klucz do sprawności procesu wytwarzania

Kolejna bariera to dokładność danych. Na skutek translacji do formatów pośrednich, bardzo często ogranicza się poziom dokładności geometrii modelu, a sama topologia może ulec niepożądanym przekształceniom. W przypadku braku konieczności eksportu i importu modelu, posługując się na przykład jednym, natywnym rozszerzeniem pliku, od momentu powstania pliku aż do jego archiwizacji pełnia różnych danych projektowych jest dostępna na każdym etapie dla wszystkich zainteresowanych osób.

Współbieżna praca dzięki systemom CAD/CAM

Następną kwestią jest tak zwana praca współbieżna. Decydując się na spójne, jednolite środowisko CAD/CAM, w jednym momencie nad daną geometrią pracować mogą różne obszary firmy – na przykład dział wytwarzania może jeszcze na etapie niegotowego w stu procentach modelu wykorzystywać istniejącą geometrię do tworzenia ścieżek narzędzi. Dzięki temu produkcja jest gotowa do działania już w momencie zatwierdzenia projektu, a więc czas realizacji zleceń ulega diametralnemu skróceniu, co przekłada się na potencjalnie większe zyski.

Posiadając jedno oprogramowanie do różnych zastosowań zmniejszamy także koszty utrzymania i szkoleń personelu, jak również zyskujemy większy stopień zastępowalności wśród pracowników.

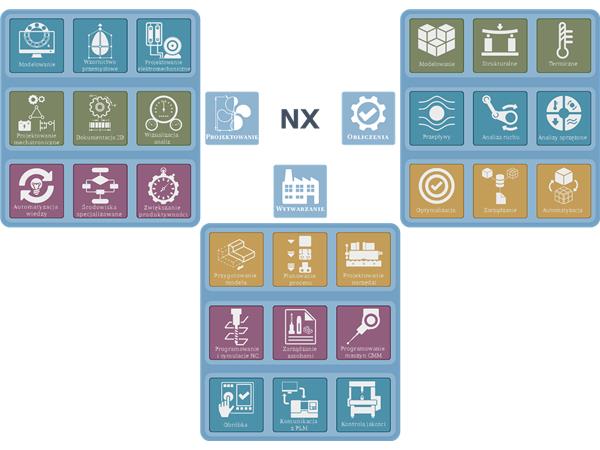

To tylko niektóre z barier, jakie mogą zostać przekroczone już w momencie same decyzji o wdrożeniu zintegrowanego oprogramowania CAD/CAM. Przykładem takiego systemu jest Siemens NX (https://gmsystem.pl/nx-cam/), gdzie w jednym środowisku mamy dostęp do szerokiej funkcjonalności z zakresu projektowania, parametrycznego modelowania, analiz inżynierskich czy tworzenia ścieżek obróbki dla obrabiarek CNC.

Postaw na doświadczonych inżynierów

Decydując się na wdrożenie systemu Siemens NX, warto skorzystać z kompetencji i doświadczenia firmy GM System, która w tym roku obchodzić będzie 18-lecie istnienia na polskim rynku, dostarczając rozwiązania z zakresu CAD/CAM/CAE/PDM, a także innych usług, jak na przykład tworzenia postprocesorów dla ponad 1200 klientów z różnych branż. GM System to wielokrotny platynowy partner firmy Siemens, która nagrodziła GM System również certyfikatem Smart Expert, potwierdzającym najwyższe kompetencje jej pracowników.

Kategoria komunikatu:

Porady i ciekawostki branżowe

- Źródło:

- gmsystem.pl

Czytaj także

-

NX PMI – dokumentacja techniczna 3D

NX firmy Siemens Digital Industries Software to wiodący w swojej klasie, zintegrowany system wspomagający proces projektowania (CAD) i...

-

Zabezpieczenie BHP na pracy montera - co musisz wiedzieć?

Przepisy BHP obowiązują zarówno pracodawcę, jak i i jego pracowników niezależnie od branży, czy zajmowanych stanowisk. Jak wygląda to w...

-

-

-

-

-

-