Powrót do listy komunikatów

Dodano: 2009-08-19 | Ostatnia aktualizacja: 2009-08-21

System Brewmaxx firmy ProLeit

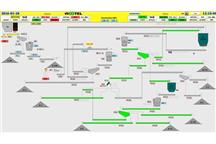

Modernizacja układu sterowania i wizualizacji procesu warzenia piwa w Browarze Elbląg.

Konieczność wprowadzenia zmian technologicznych w procesie warzenia piwa oraz fakt, że istniejący układ sterowania i wizualizacji procesu nie dawał już możliwości wprowadzenia rozszerzeń spowodowały decyzję o wymianie sterowników SIMATIC S5 (2 x S5 155U) na sterownik S7 (S7 400 CPU416 - 2DP) i systemu wizualizacji OS386/486 (ES) firmy Proleit na nowy system brewmaxx.

Ważnym warunkiem postawionym przez inwestora było zminimalizowanie czasu postoju warzelni i dlatego zadanie zostało rozłożone w czasie na dwa etapy:

• Przełom roku 2007/2008 – sterownik S7 przejmuje funkcje sterowania istniejących kotłów

zaciernych, filtra oraz nowych urządzeń (zbiornik do kleikowania, zbiornik słabej brzeczki,

układ próżniowego odparowania). W tym samym zakresie funkcje wizualizacji przejmuje

system brewmaxx

• Przełom roku 2008/2009 – cała warzelnia jest sterowana i nadzorowana przez nowy system.

Podczas trwania prac modernizacyjnych czas całkowitego zatrzymania warzelni był ograniczony do 10-dni, z czego większość zajęły prace montażowe (zbiorniki, orurowanie, osprzęt, okablowanie). Pozostałe prace związane z modernizacją części elektrycznej i sterowania były przeprowadzane w czasie zaplanowanych jedno- lub dwudniowych postojów. Ograniczenie czasu, w którym należało uruchomić warzelnię wymusiło bardzo szczegółowe testy oprogramowania jeszcze przed przystąpieniem do prób na obiekcie. Było to możliwe dzięki zastosowaniu sytemu brewmaxx.

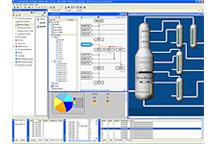

System brewmaxx, to oprogramowanie składające się z wielu pakietów począwszy od standardowego oprogramowania do sterowników SIMATIC S7 do oprogramowania umożliwiającego planowanie produkcją. W naszej aplikacji zostały użyte następujące komponenty systemu:

• brewmaxx Direct iT

• brewmaxx Liqu iT

• brewmaxx Acquis iT

Brewmaxx Direct iT stanowi rdzeń sytemu. Umożliwia obsługę, obserwację i nadzór procesu technologicznego. Składa się z wielu standardowych modułów, z których można budować układy sterowania i regulacji dopasowane do wymagań użytkownika.

Brewmaxx Liqu iT ułatwia projektowanie w przypadku procesów sekwencyjnych. Umożliwia łatwe tworzenie i zarządzanie receptami.

Brewmaxx Acquis iT to bank danych, w którym gromadzone mogą być wartości wybranych zmiennych procesu technologicznego. Odpowiednie zawarte w tym pakiecie narzędzia umożliwiają graficzne przedstawienie istotnych dla procesu zmiennych i analizę już zakończonych procesów zmierzającą do ich optymalizacji.

Oprogramowanie brewmaxx zostało zainstalowane na dwóch serwerach pracujących w systemie hot standby i czterech stacjach operatorskich. Ponieważ system wizualizacji był na bieżąco konsultowany z operatorami warzelni i w zakresie w jakim to było możliwe dostosowany do ich przyzwyczajeń, po krótkim okresie nadzoru nad produkcją warzelnia została przekazana inwestorowi do samodzielnej eksploatacji.

Konieczność wprowadzenia zmian technologicznych w procesie warzenia piwa oraz fakt, że istniejący układ sterowania i wizualizacji procesu nie dawał już możliwości wprowadzenia rozszerzeń spowodowały decyzję o wymianie sterowników SIMATIC S5 (2 x S5 155U) na sterownik S7 (S7 400 CPU416 - 2DP) i systemu wizualizacji OS386/486 (ES) firmy Proleit na nowy system brewmaxx.

Ważnym warunkiem postawionym przez inwestora było zminimalizowanie czasu postoju warzelni i dlatego zadanie zostało rozłożone w czasie na dwa etapy:

• Przełom roku 2007/2008 – sterownik S7 przejmuje funkcje sterowania istniejących kotłów

zaciernych, filtra oraz nowych urządzeń (zbiornik do kleikowania, zbiornik słabej brzeczki,

układ próżniowego odparowania). W tym samym zakresie funkcje wizualizacji przejmuje

system brewmaxx

• Przełom roku 2008/2009 – cała warzelnia jest sterowana i nadzorowana przez nowy system.

Podczas trwania prac modernizacyjnych czas całkowitego zatrzymania warzelni był ograniczony do 10-dni, z czego większość zajęły prace montażowe (zbiorniki, orurowanie, osprzęt, okablowanie). Pozostałe prace związane z modernizacją części elektrycznej i sterowania były przeprowadzane w czasie zaplanowanych jedno- lub dwudniowych postojów. Ograniczenie czasu, w którym należało uruchomić warzelnię wymusiło bardzo szczegółowe testy oprogramowania jeszcze przed przystąpieniem do prób na obiekcie. Było to możliwe dzięki zastosowaniu sytemu brewmaxx.

System brewmaxx, to oprogramowanie składające się z wielu pakietów począwszy od standardowego oprogramowania do sterowników SIMATIC S7 do oprogramowania umożliwiającego planowanie produkcją. W naszej aplikacji zostały użyte następujące komponenty systemu:

• brewmaxx Direct iT

• brewmaxx Liqu iT

• brewmaxx Acquis iT

Brewmaxx Direct iT stanowi rdzeń sytemu. Umożliwia obsługę, obserwację i nadzór procesu technologicznego. Składa się z wielu standardowych modułów, z których można budować układy sterowania i regulacji dopasowane do wymagań użytkownika.

Brewmaxx Liqu iT ułatwia projektowanie w przypadku procesów sekwencyjnych. Umożliwia łatwe tworzenie i zarządzanie receptami.

Brewmaxx Acquis iT to bank danych, w którym gromadzone mogą być wartości wybranych zmiennych procesu technologicznego. Odpowiednie zawarte w tym pakiecie narzędzia umożliwiają graficzne przedstawienie istotnych dla procesu zmiennych i analizę już zakończonych procesów zmierzającą do ich optymalizacji.

Oprogramowanie brewmaxx zostało zainstalowane na dwóch serwerach pracujących w systemie hot standby i czterech stacjach operatorskich. Ponieważ system wizualizacji był na bieżąco konsultowany z operatorami warzelni i w zakresie w jakim to było możliwe dostosowany do ich przyzwyczajeń, po krótkim okresie nadzoru nad produkcją warzelnia została przekazana inwestorowi do samodzielnej eksploatacji.

Kategoria komunikatu:

Realizacje, aplikacje

- Dodał:

- ATEMPOL Sp.z o.o.

Czytaj także

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

Wszystko o HMI (Human-Machine Interface), co automatyk powinien wiedzieć

Zobacz pełną wersję artykułu na Poradniku Automatyka >> Tematyka interfejsów pośredniczących między człowiekiem a maszyną pojawia się...

-

-

-

-