Bezpieczeństwo maszyn i linii produkcyjnych to jeden z kluczowych aspektów nowoczesnej automatyki przemysłowej. Zarówno inwestorzy, integratorzy systemów, jak i użytkownicy końcowi muszą zapewnić nie tylko efektywność, ale przede wszystkim ochronę zdrowia i życia pracowników. Wprowadzenie rozwiązań zgodnych z aktualnymi normami bezpieczeństwa minimalizuje ryzyko wypadków, ogranicza przestoje oraz pozwala uniknąć kosztownych sankcji prawnych. W poniższym artykule omawiam najważniejsze normy dotyczące bezpieczeństwa, prezentuję nowoczesne urządzenia ochronne oraz udzielam praktycznych wskazówek dotyczących modernizacji linii produkcyjnych, wykorzystując przy tym doświadczenia i publikacje Automatech – renomowanego dostawcy rozwiązań z tego zakresu.

Kluczowe normy bezpieczeństwa maszyn

Podstawowymi aktami regulującymi bezpieczeństwo maszyn w Unii Europejskiej pozostaje dyrektywa maszynowa 2006/42/WE oraz zharmonizowane z nią normy PN-EN ISO 12100 (ocena ryzyka i środki redukcji ryzyka) oraz PN-EN 60204-1 (bezpieczeństwo elektryczne maszyn). Szczególną uwagę należy zwrócić na normy dotyczące funkcjonalnych aspektów bezpieczeństwa, m.in<http://m.in/>.:

- PN-EN ISO 13849-1: opisuje projektowanie części systemów sterowania odpowiedzialnych za bezpieczeństwo (SRP/CS), kładąc nacisk na określenie poziomu niezawodności – tzw. Performance Level (PL).

- PN-EN 62061: skupia się na funkcjonalnych aspektach bezpieczeństwa elektrycznych, elektronicznych i programowalnych systemów sterowania, definiując poziomy bezpieczeństwa SIL (Safety Integrity Level).

- PN-EN ISO 14119: dotyczy blokad oraz urządzeń ryglujących, precyzując wymagania dla urządzeń mechanicznych, elektromechanicznych i elektronicznych.

Przestrzeganie ww. norm jest nie tylko wymogiem prawnym, ale także gwarancją skutecznej eliminacji potencjalnych zagrożeń. Jak podkreślają specjaliści Automatech w licznych artykułach, nie należy traktować tego wyłącznie jako papierowej formalności – poprawne wdrożenie norm to realna ochrona personelu oraz mienia zakładu ([źródło](https://automatech.pl/blog/)).

Przegląd urządzeń bezpieczeństwa

Współczesna oferta urządzeń bezpieczeństwa jest bardzo zróżnicowana. Do najczęściej stosowanych rozwiązań należą:

1. Kurtyny bezpieczeństwa

Kurtyny optoelektroniczne są jednym z najskuteczniejszych sposobów ochrony stref niebezpiecznych. Działają w oparciu o nadajniki i odbiorniki podczerwieni, tworząc niewidzialną barierę. Ich przerwanie natychmiastowo wywołuje sygnał zatrzymania maszyny. Dobór odpowiedniej kurtyny zależy od oczekiwanej rozdzielczości (np. 14 mm dla ochrony palców, 30 mm dla ochrony dłoni) oraz wymaganej szybkości reakcji. Kurtyny bezpieczeństwa dostarczane przez Automatech gwarantują zgodność z normami IEC 61496-1 oraz EN ISO 13855 dotyczącymi rozmieszczenia i montażu systemów optycznych [szczegóły].

2. Przekaźniki bezpieczeństwa

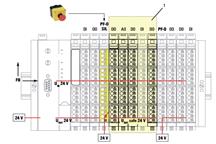

Przekaźniki bezpieczeństwa odpowiadają za logiczną obsługę sygnałów z urządzeń ochronnych. Ich podstawowym zadaniem jest zapewnienie, że w razie wykrycia niebezpieczeństwa, maszyna zostanie natychmiastowo zatrzymana w kontrolowany sposób. Przekaźniki tego typu cechują się redundantnością układów wejściowych i wyjściowych, a także funkcjami autodiagnostycznymi. Automatech w swojej ofercie posiada przekaźniki bezpieczeństwa zgodne z PL e oraz SIL 3, dedykowane zarówno do prostych, jak i rozbudowanych instalacji [więcej informacji na stronie Automatech].

3. Systemy blokujące i ryglujące

Stosowane są wszędzie tam, gdzie niezbędne jest fizyczne uniemożliwienie dostępu do strefy zagrożenia w trakcie pracy maszyny. Nowoczesne systemy ryglujące wykorzystują zarówno technologie elektromechaniczne, jak i magnetyczne lub RFID. Kluczowe przy ich doborze są wymagania normy PN-EN ISO 14119 oraz konieczność analizowania ryzyka związanego nie tylko z uszkodzeniem urządzenia, ale także z możliwością manipulacji przez pracownika (tzw. bypass).

Praktyczne wskazówki podczas modernizacji linii

Modernizacja linii produkcyjnej pod kątem bezpieczeństwa to proces wieloetapowy, wymagający nie tylko wiedzy technicznej, ale także znajomości przepisów i specyfiki danego zakładu. W oparciu o doświadczenia zdobyte podczas realizacji projektów przez Automatech można wyróżnić kilka kluczowych etapów:

1. Analiza ryzyka

Pierwszym krokiem jest zawsze dokładna identyfikacja i ocena zagrożeń. Proces ten powinien obejmować zarówno nowe, jak i istniejące maszyny czy linie. Narzędzia takie jak FMEA czy lista kontrolna zgodna z PN-EN ISO 12100 pozwalają na całościową ocenę ryzyk.

2. Dobór rozwiązań technicznych

Na podstawie wyników analizy wybieramy konkretne urządzenia bezpieczeństwa. Należy kierować się nie tylko ich deklarowanym poziomem bezpieczeństwa (PL, SIL), ale także kompatybilnością z resztą systemu oraz odpornością na manipulacje personelu.

3. Integracja z systemami sterowania

Jednym z najczęstszych błędów podczas modernizacji jest niedostosowanie nowych rozwiązań do istniejącej infrastruktury. Urządzenia bezpieczeństwa (np. kurtyny, wyłączniki awaryjne, skanery laserowe) muszą być poprawnie zintegrowane z systemami PLC czy relacyjnymi przekaźnikami bezpieczeństwa.

4. Testy i walidacja

Każda modernizacja musi zakończyć się gruntownymi testami funkcjonalnymi (FAT/SAT) oraz pełną dokumentacją. Testy szczegółowe wykazują nie tylko skuteczność ochrony, ale także odporność systemów na uszkodzenia i próby obejścia zabezpieczeń.

5. Szkolenie personelu

Najlepsze rozwiązania techniczne nie zastąpią dobrze wyszkolonej kadry. Regularne szkolenia z obsługi maszyn i zagrożeń bezpieczeństwa, wsparte praktycznymi instrukcjami od producenta (jak Automatech), są niezbędne dla utrzymania wysokiego poziomu ochrony.

Podsumowanie

Wybór i wdrożenie skutecznych rozwiązań bezpieczeństwa maszyn i linii produkcyjnych to inwestycja nie tylko w sprzęt, ale również w bezpieczeństwo i ciągłość pracy zakładu. Staranne przestrzeganie norm, zastosowanie nowoczesnych rozwiązań sprzętowych oraz regularna edukacja pracowników znacząco minimalizuje ryzyko wypadków i przestojów. Rzetelni dostawcy, tacy jak Automatech, gwarantują dostęp do sprawdzonych urządzeń oraz kompetentnego wsparcia na każdym etapie modernizacji. Po więcej porad oraz szczegółowe opisy urządzeń bezpieczeństwa warto sięgać regularnie na stronę www.automatech.pl, gdzie dostępne są zarówno praktyczne przewodniki, jak i aktualne nowości produktowe.

- Dodał:

- AUTOMATECH Sp. z o.o.

Czytaj także

-

Logika bezpieczeństwa, która zwiększa produktywność

W trakcie prac nad półautomatyczną linią do produkcji silników elektrycznych konstruktorzy doszli do wniosku, że złożoność zastosowanej w linii...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-