Rozwiązania służące blokowaniu i wzajemnemu pozycjonowaniu elementów stanowią istotną grupę produktów oferowanych przez Elesa+Ganter. Wśród nich na wyróżnienie zasługują m.in. dociskacze mechaniczne i spawalnicze. W przypadku tych ostatnich warto zwrócić uwagę na wersje specjalne przeznaczone do stosowania w procesach masowej produkcji, w których wymagana jest szybkość działania, kompaktowe wymiary i bezobsługowość. W poniższym artykule przedstawiamy jak prosta konstrukcja pozwala na generowanie bardzo mocnego zacisku i uniemożliwia samoczynne otwarcie dociskacza.

Zdjęcie 1. Dociskacze spawalnicze w pozycjach zablokowanych: od lewej seria GN 864 (odmiana zielona – z powłoką teflonową, zapobiegająca przyleganiu odprysków spawalniczych), w środku seria GN 865, a z prawej strony seria GN 866 umożliwiająca blokowanie jednocześnie w dwóch kierunkach.

Dociskacze spawalnicze GN 864/865/866 występują w różnych wielkościach od najmniejszych o średnicy tłoka 20 mm do największych, o średnicy tłoka aż 50 mm.

Budowa dociskaczy spawalniczych Misati

Budowę dociskaczy spawalniczych możemy podzielić na dwie sekcje:

1. Pneumatyczne sterowanie

2. Mechaniczne dociskanie

Przekrój dociskacza pokazany jest na rysunku poglądowym:

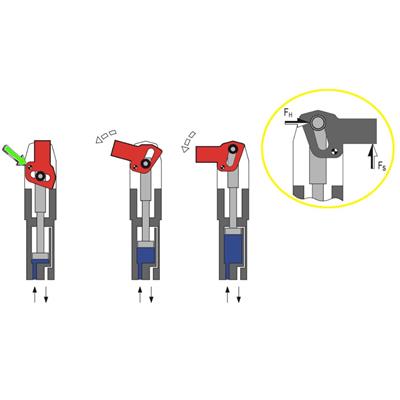

Rysunek 1. Zasada działania dociskaczy spawalniczych na przykładzie modelu GN 864.

Na rysunku powyżej widzimy budowę dociskacza spawalniczego. Sekcja pneumatyczna obejmuje cylinder, w którym porusza się tłok oraz kanały doprowadzające powietrze. Ruch tłoka jest możliwy, dzięki ciśnieniu powietrza, które podawane jest do cylindra dwoma kanałami oznaczonymi strzałkami (powietrze oznaczone na kolor niebieski). Budowę tej części można przyrównać do zasady działania siłownika dwustronnego. Powietrze podane wg. schematu wskazanego przez strzałki, zamyka lub otwiera dociskacz. Ciśnienie robocze to 6 bar, co w połączeniu z niewielkimi wymiarami tłoka i cylindra pozwala na bardzo szybkie działanie całego urządzenia.

Drugą częścią jest sekcja mechaniczna. Tłok połączony jest za pomocą popychacza i łożyskowanego sworznia z ruchomym ramieniem dociskowym. Ramię dociskowe może się obracać, dzięki kolejnemu sworzniowi, zamontowanemu w korpusie dociskacza i wskazanego zieloną strzałką. Połączenie popychacza z ramieniem dociskowym jest realizowane przez sworzeń wyposażony w łożyska igiełkowe. Jest on widoczny na rysunku z żółtym obramowaniem.

Idea działania tego mechanizmu jest oparta właśnie na sposobie połączenia łożyskowanego sworznia z ramieniem dociskowym, a dokładniej jego toru ruchu czyli kinematyce. Mechanizm ten posiada tzw. martwy punkt, w którym jest on mechanicznie zablokowany i nie ma możliwości jego otwarcia "z zewnątrz". Obrazuje to rysunek zaznaczony żółtym obramowaniem.

Dzięki takiej konstrukcji po zablokowaniu dociskacza, musimy podać do niego ciśnienie, aby móc go otworzyć. Jest to genialne w swojej prostocie rozwiązanie, gdyż eliminuje ryzyko samoczynnego otwarcia dociskacza w przypadku spadków ciśnienia w instalacji. Możemy jednocześnie generować bardzo wysokie siły przytrzymania, gdyż opieramy się wtedy na sztywności mechanicznych części takich jak: łożyskowany sworzeń oraz korpus dociskacza, a nie na ciśnieniu sprężonego powietrza.

Dodatkowe komponenty i przykłady ich wykorzystania

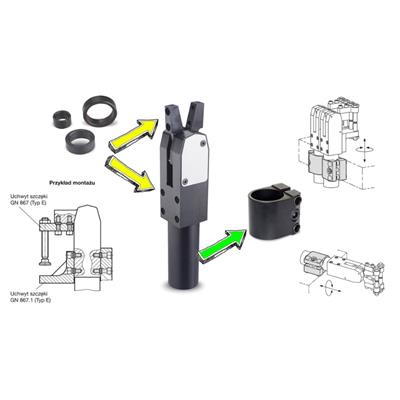

Rysunek 2. Dociskacz spawalniczy serii GN 866 wraz z dodatkowymi elementami znacznie podnoszącymi funkcjonalność.

Na rysunku powyżej widoczny jest dociskacz serii GN 866, którego konstrukcja (podobnie jak wszystkich innych dociskaczy tej serii) przewiduje montaż w różnych pozycjach, dzięki obejmie zaciskowej. Otwory gwintowane, doprowadzające powietrze do tłoczyska są wykonane w dolnej części dociskacza tak, aby nie przeszkadzać w mocowaniu ich "na wprost". Dzięki temu mocowana na cylindrycznej części dociskacza obejma, pozwala na montaż dociskacza w dowolnej pozycji. Takie rozwiązanie pozwala dopasować się do wymogów niemal każdej aplikacji. Lepiej obrazuje to ilustracja w prawym dolnym rogu rysunku.

Otwory montażowe wskazane żółtą strzałką, posiadają specjalne wybranie, które pozwala na montaż tulei cylindrycznych. Otwory te są wykonane zarówno w części mocowania dociskacza do urządzenia, jak i w miejscu mocowania akcesoriów na ramieniu dociskowym. Dzięki temu wyraźnie zwiększamy wytrzymałość połączenia, szczególnie na siły ścinające. Tuleje działają bowiem wtedy jak sworznie.

Rysunek 3. Różne wersje elementów mocujących oraz czujniki położenia ramienia dociskowego z wbudowanymi diodami LED.

Widoczne powyżej różne kombinacje elementów dociskowych pozwalają na bardzo szerokie wykorzystanie dociskaczy. Możliwość wpięcia czujników położenia w układ automatyki, pozwala na kontrolowanie pracy urządzeń. Dociskacze serii GN 864, GN 865 i podwójne GN 866, dzięki swoim małym rozmiarom, sztywnym korpusom, możliwości pracy w trybie automatycznym oraz bezobsługowej i prostej budowie idealnie sprawdzają się w odpowiedzialnych aplikacjach. Poniżej kilka przykładów wykorzystania cech tych dociskaczy w realnych zastosowaniach.

Wykorzystajmy zalety i zamieńmy ja na korzyści w codziennym użytkowaniu

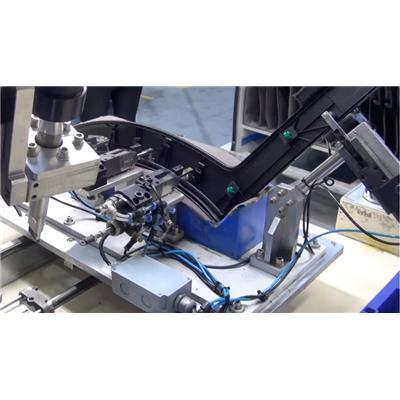

Pierwszą aplikacją będzie zastosowanie dociskaczy serii GN 865 w urządzeniu zgrzewającym. W branży Automotive czas gra niezwykle istotną rolę. Dlatego solidność, bezobsługowość i powtarzalność działania są tutaj kluczowe. Seria GN 865 znakomicie wpisała się w te wymagania. Będąc częścią urządzenia, kilka dociskaczy pracuje w trybie ciągłym, odpowiadając za prawidłowe dociśnięcie i unieruchomienie uszczelki na elemencie, a następnie umożliwienie wyjęcia gotowego wyrobu z przyrządu.

Zdjęcie 2. Dociskacze spawalnicze GN 865 w urządzeniu zgrzewającym dla branży Automotive.

Proces działania dociskaczy można zobaczyć na poniższym filmie klikając w link:

https://www.youtube.com/watch?v=4YTJmbQfA4M

Kolejną aplikacją jest zastosowanie dociskacza GN 864 jako układu blokującego w przenośniku taśmowym. Został on wykorzystany jako forma automatycznej blokady przed przypadkowym złożeniem się uchylnego segmentu i zranieniem osoby, będącej w jego zasięgu. Kluczowe funkcjonalności, które zaważyły nad wyborem tego elementu to kompaktowa budowa, blokada w pozycji zamkniętej nawet po zaniku ciśnienia w instalacji oraz szybkość działania. Na rysunku poniżej, zieloną strzałką zaznaczono uchwyt funkcyjny z zaworem pneumatycznym EBR-PN, który pozwala na sterowanie układami pneumatycznymi. Dociskacz GN 864 jako urządzenie wykonawcze, wskazane jest żółtą strzałką:

Rysunek 4. Modernizacja uchylnego segmentu przenośnika taśmowego, aby zwiększyć bezpieczeństwo pracy.

Więcej o tej modernizacji w tym artykule: Modernizacja przenośnika pod kątem bezpieczeństwa – CASE STUDY firmy inżynierskiej BLASTEC

„Na co dzień przyglądamy się potrzebom klientów i odpowiadając na nie rozbudowujemy ofertę naszych produktów. W przypadku dociskaczy spawalniczych GN 864, GN 865 i GN 866 rozbudowaliśmy listę akcesoriów, które pozwalają na bardzo szerokie zastosowanie tych elementów. Klienci potwierdzają skuteczność ich pracy, a my, dzięki tym doświadczeniom, coraz lepiej potrafimy wykorzystać ich potencjał. Dodatkowo nasi Doradcy Techniczni zawsze służą fachową pomocą w zakresie doboru odpowiedniego rozwiązania." – powiedział Filip Granowski, Dyrektor Zarządzający Elesa+Ganter Polska.

Informacje o pełnej ofercie ELESA+GANTER znajdują się na stronie: www.elesa-ganter.pl

ELESA+GANTER®

ELESA+GANTER jest spółką joint-venture, stworzoną przez dwóch liderów w branży standardowych elementów maszyn: Elesa S.p.A (Monza, Milano, Italy) i Otto Ganter GmbH & Co. KG (Furtwangen, Germany).

ELESA+GANTER® to ponad 85 000 standardowych elementów i części do maszyn i urządzeń oraz wiele produktów specjalnych wykonywanych pod określone, specyficzne wymagania klienta. Elementy standardowe Elesa+Ganter® łączą w sobie zarówno najwyższą jakość, funkcjonalność, innowacyjność, jak i dbałość o wzornictwo. Potwierdza to ponad 180 patentów i zastrzeżonych wzorów oraz ponad 45 nagród z najbardziej prestiżowych światowych wystaw i konkursów w dziedzinie wzornictwa przemysłowego m.in. „International Forum Design Award", „Compasso d'Oro" w Mediolanie czy „Design Center" w Stutgarcie. Wszystkie produkty E+G produkowane są zgodnie z normą ISO 9001:2008 oraz normą środowiskową ISO 14001:2004.

Światowa sieć dystrybucji produktów Elesa+Ganter obejmuje 70 krajów.

ELESA+GANTER Polska Sp. z o.o. jest częścią grupy ELESA+GANTER® i zajmuje się dystrybucją produktów rodzimej marki. Wykwalifikowana kadra i magazyn w Polsce gwarantują oprócz najwyższej jakości produktów, doradztwo techniczne u klientów, profesjonalną i szybką obsługę sprzedażową (35 000 elementów E+G dostarczane jest w systemie 24h z magazynu w Polsce).

Więcej informacji o firmie i jej ofercie, katalog produktów, tabele wymiarów, darmowe pliki 2D i 3D do pobrania, a także sklep internetowy znajdują się na stronie: www.elesa-ganter.pl.

Szczegółowe informacje o nowościach i zastosowaniach produktów E+G można także przeczytać w Magazynie dla Konstruktorów na stronie info.elesa-ganter.pl.

Czytaj także

-

Modernizacja przenośnika pod kątem bezpieczeństwa – CASE STUDY firmy...

Precyzyjnie, szybko i w budżecie. Kreatywność i pomysłowość to przewaga konkurencyjna. Niekonwencjonalne podejście do problemów zawsze jest atutem...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-