Współczesna produkcja układów elektronicznych w coraz większym stopniu opiera się na miniaturyzacji i rosnącej złożoności komponentów. Zmiana ta dotyczy zarówno samych podzespołów, jak i struktur montażowych oraz parametrów procesu lutowania. W rezultacie rosną wymagania nie tylko wobec projektantów, ale także wobec zespołów odpowiedzialnych za kontrolę jakości. Tam, gdzie zawodzą tradycyjne metody inspekcji optycznej, kluczową rolę zaczyna odgrywać technologia obrazowania rentgenowskiego, która umożliwia wgląd w strukturę połączeń lutowanych bez ingerencji w samą płytkę.

Granice inspekcji optycznej a potrzeba pełnego obrazu

Doświadczenie pokazuje, że w przypadku komponentów takich jak BGA, QFN, CSP czy LED, które nie posiadają wyprowadzeń dostępnych od zewnątrz, metody optyczne nie pozwalają na rzeczywistą ocenę jakości połączeń. O ile inspekcja AOI sprawdza się doskonale w wykrywaniu błędów powierzchniowych, takich jak przesunięcia, mostki czy brakujące komponenty, to nie jest w stanie ocenić tego, co znajduje się pod obudową układu. Tymczasem właśnie tam dochodzi do wielu błędów krytycznych, które mogą ujawnić się dopiero po tygodniach lub miesiącach eksploatacji urządzenia.

W takich przypadkach konieczne jest zastosowanie technologii umożliwiającej obrazowanie przezroczyste względem materiału obudowy, a jednocześnie czułe na zmiany w strukturze połączeń lutowanych. Inspekcja RTG spełnia te wymagania, dając inżynierowi możliwość dosłownego zajrzenia do wnętrza układu – bez jego naruszania, bez destrukcji, z pełnym zachowaniem integralności komponentu.

Obrazowanie rentgenowskie jako narzędzie inżynierii procesowej

Inspekcja RTG układów opiera się na różnicach w pochłanianiu promieniowania przez materiały o różnej gęstości. W praktyce oznacza to, że lut, ścieżki, pady i inne struktury metaliczne uwidaczniają się na obrazie jako ciemniejsze obszary, a pustki, porowatość czy szczeliny – jako jaśniejsze. Takie zobrazowanie pozwala nie tylko na ocenę poprawności montażu, ale również na precyzyjną lokalizację defektów: niedolutowań, pęknięć, asymetrii, zimnych lutów czy pozostałości po topniku.

Zastosowanie inspekcji RTG nie ogranicza się do analizy końcowego produktu. W wielu przypadkach stanowi ona narzędzie do walidacji nowych procesów, ustawień pieca lutowniczego, parametrów aplikacji pasty, a także geometrii padów. Daje możliwość szybkiej reakcji na nieprawidłowości i korekty procesu jeszcze przed rozpoczęciem produkcji seryjnej. Z tego powodu systemy RTG coraz częściej wykorzystywane są przy tzw. inspekcji pierwszego artykułu – jako bezpieczna i natychmiastowa metoda potwierdzająca jakość montażu.

Praktyka przemysłowa i funkcjonalność systemów RTG

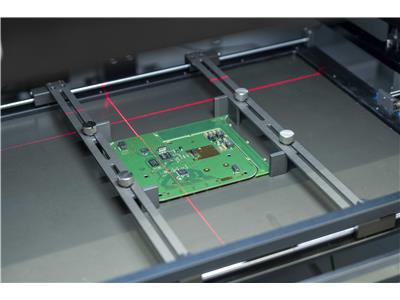

Współczesne systemy RTG dedykowane elektronice to zaawansowane technologicznie urządzenia, które łączą wysoką rozdzielczość obrazu z możliwością analizy trójwymiarowej. Coraz częściej są one zintegrowane z oprogramowaniem, które wspiera nie tylko sam proces oględzin, ale także klasyfikację defektów, generowanie raportów i porównywanie obrazów z wzorcami referencyjnymi. Umożliwia to automatyzację analizy, zmniejszenie wpływu czynnika ludzkiego i przyspieszenie procesu decyzyjnego.

W praktyce przemysłowej inspekcja RTG stosowana jest zarówno w trybie ręcznym – przez doświadczonego operatora – jak i w trybie półautomatycznym lub całkowicie zautomatyzowanym, z wykorzystaniem systemów wizyjnych. Możliwość archiwizacji zdjęć, eksportu danych oraz integracji z systemami traceability sprawia, że inspekcja RTG wpisuje się w standardy jakości obowiązujące w przemyśle motoryzacyjnym, medycznym, lotniczym i telekomunikacyjnym.

Inspekcja RTG w ofercie Grupy RENEX

Grupa RENEX oferuje dwa uzupełniające się podejścia w zakresie badań rentgenowskich. Pierwsze z nich polega na analizie przesłanych próbek w Centrum Techniczno-Szkoleniowym. Klient przekazuje płytkę wraz z opisem problemu, a po wykonaniu inspekcji RTG otrzymuje szczegółowy raport zgodny ze standardami IPC. Tego typu usługa realizowana jest zazwyczaj w ciągu 1–2 dni roboczych. Drugą opcją jest wdrożenie stanowiska inspekcyjnego bezpośrednio na linii produkcyjnej, co umożliwia bieżącą kontrolę jakości, w tym inspekcję pierwszego artykułu oraz natychmiastowe reagowanie na nieprawidłowości w procesie montażu.

W ofercie znajdują się urządzenia inspekcyjne, takie jak SEC X-RAY 5100F – system zatwierdzony przez Państwową Agencję Atomistyki, przystosowany do pracy w środowisku przemysłowym. Proces zakupu i instalacji został zoptymalizowany w taki sposób, aby możliwa była bezproblemowa integracja sprzętu z istniejącym ciągiem technologicznym. Obowiązki wynikające z przepisów dotyczących ochrony radiologicznej są obsługiwane zgodnie z wymogami PAA, z zapewnieniem odpowiedniego przeszkolenia operatorów i zgłoszenia każdej instalacji.

Inspekcja RTG oferowana przez Grupę RENEX znajduje zastosowanie w wielu branżach, w tym w sektorze motoryzacyjnym, medycznym, lotniczym oraz w projektach kosmicznych. Usługi wykonywane są zarówno dla klientów krajowych, jak i międzynarodowych – także w projektach badawczo-rozwojowych i produkcji prototypowej, gdzie wymagana jest wysoka precyzja i udokumentowana jakość połączeń. Praktyka obejmuje także realizację inspekcji na potrzeby walidacji procesów oraz weryfikacji poprawności montażu w urządzeniach o kluczowym znaczeniu operacyjnym.

Oferta Grupy RENEX uwzględnia również pełne wsparcie aplikacyjne oraz doradcze w zakresie wdrożenia i optymalizacji procesów związanych z kontrolą jakości. W ramach Centrum Technologiczno-Szkoleniowego oraz przestrzeni DEMOROOM prezentowane są rozwiązania wykorzystywane w nowoczesnej produkcji elektronicznej i robotycznej. Zakres współpracy obejmuje nie tylko dostarczenie sprzętu i analizę danych, ale także szkolenia, konsultacje technologiczne i rozwój kompetencji operacyjnych u odbiorców przemysłowych. Dzięki temu Grupa RENEX może realizować kompleksowe projekty nawet w sektorach o podwyższonych wymaganiach regulacyjnych i technologicznych.

- Autor:

- Grupa RENEX

- Źródło:

- www.renex.pl

- Dodał:

- Grupa RENEX

Czytaj także

-

Inspekcja RTG układów elektronicznych

Postępująca miniaturyzacja oraz zwiększona gęstość upakowania układów elektronicznych prowadzi do częstszego występowania różnych wad zarówno w...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-