Jest to pytanie, które z całą pewnością coraz częściej pojawia się na ustach osób odpowiedzialnych za gospodarkę mediami energetycznymi w różnych branżach. Nie inaczej jest w przypadku branży wodociągowo – kanalizacyjnej, która odpowiada za około 1,5% krajowego zużycia energii elektrycznej.

Dodatkowo, spory udział energii elektrycznej w kosztach działania takich obiektów jest kolejnym motywatorem do tego, żeby wdrażać działania oraz systemy, poprawiające efektywność energetyczną. Kierunek ten zyskuje na znaczeniu również w perspektywie ogólnoeuropejskich trendów związanych z ceną energii elektrycznej – która od dłuższego czasu rośnie, między innymi za sprawą drożejących praw do emisji CO2.

Wszystkie te czynniki, których jesteśmy obecnie świadkami sprawiają, że inwestycje w systemy podnoszące efektywność energetyczną stają się coraz bardziej atrakcyjne i mogą pozwolić zmniejszyć zapotrzebowanie na zakup energii z zewnątrz. Finalnie przyczyni się to do zmniejszenia kosztów i zamortyzowania potencjalnych podwyżek cen hurtowych energii.

Efektywność energetyczna – co to jest?

Pierwszym zagadnieniem, z jakim należy się zmierzyć rozważając inwestycję w system mający obniżyć koszty energii elektrycznej, jest określenie sposobu pomiaru efektu, jaki ten system ma zrealizować. Bez jasnego, mierzalnego i łatwego do wyznaczenia parametru bardzo ciężko będzie określić, czy system działa tak jak powinien i czy rzeczywiście dzięki niemu obniżone zostają koszty funkcjonowania przedsiębiorstwa.

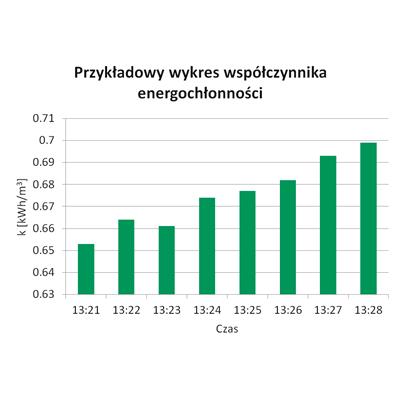

Jedną z coraz popularniejszych metod jest wyznaczanie współczynnika energochłonności. W ogólności jest to parametr mówiący o ilości zużytej energii w odniesieniu do uzyskanego konkretnego i mierzalnego efektu. Bardzo namacalnym przykładem może być rozważenie działania pompy (wody lub ścieków) w obrębie oczyszczalni lub stacji uzdatniania:

k=E/V

k [kWh/m3 ] – współczynnik energochłonności

E [kWh] – ilość energii elektrycznej zużytej przez pompę w jednostce czasu (minuta, godzina, itd.)

V [m3] – objętość przepompowanego medium w tym samym czasie (woda, ścieki, itp.)

Przy tak zdefiniowanym współczynniku energochłonności dla przepompowni uzyskuje się bardzo precyzyjną informację o jej wydajności, a monitorowanie tego parametru w dłuższym okresie pozwala na podejmowanie działań, które pozwolą tą wydajność zwiększyć.

Na podobnej zasadzie możliwe jest wyznaczanie energochłonności wielu innych obiektów, czy urządzeń i procesów – na przykład: ilość energii zużywanej na ogrzanie 1m2 powierzchni użytkowej budynku, ilość energii elektrycznej zużywanej na oświetlenie 1m2 powierzchni użytkowej, czy tematy bliższe procesom z branży wod-kan, jak na przykład ilość energii elektrycznej zużywanej do skutecznego napowietrzenia 1m3 ścieków.

Taki sposób zdefiniowania współczynnika energochłonności prowadzi nas nieuchronnie do wniosku, że do wyznaczenia precyzyjnie jego wartości konieczne jest posiadanie konkretnych informacji o procesie, czy obiekcie, który ma być monitorowany.

Jak współczynnik energochłonności może pomóc podnieść efektywność energetyczną?

Mając wiedzę o tym, czym jest współczynnik energochłonności można przejść do analizy, dlaczego jest on w zasadzie tak przydatny? Jakie działania można podjąć w celu zmniejszenia kosztów energii elektrycznej, znając wartość tego parametru w odniesieniu do różnych procesów w obrębie przedsiębiorstwa wodociągowo-kanalizacyjnego?

Przepompownie – nie da się ukryć, że pompy i przepompownie są jednym z ważniejszych odbiorników energii elektrycznej w obrębie zakładów branży wod-kan. Silniki napędzające te obiekty posiadają moce nawet kilkuset kW, a zdarza się, że więcej. Przy tak dużej ilości pobieranej energii, efektywność działania tych właśnie urządzeń ma bardzo duży wpływ na koszty jednostkowe dostarczenia wody, czy odbioru ścieków.

Z tego względu jest to jeden z pierwszych obszarów, jakim warto zająć się w kontekście podnoszenia efektywności energetycznej, bo już kilkuprocentowa poprawa tego parametru może przełożyć się na bardzo duże kwoty oszczędności, tym bardziej, że w obrębie jednego obiektu takiego jak oczyszczalnia ścieków czy stacja uzdatniania wody, pracuje zwykle nie jedna, a wiele pomp.

Bieżące monitorowanie energochłonności takich urządzeń poprzez pomiar zużywanej przez nie energii elektrycznej i wydatku w postaci przepompowanej wody lub ścieków pozwala na precyzyjne określanie wydajności każdej pompy osobno. Jest to bardzo cenna informacja z wielu powodów.

3 główne korzyści z monitoringu energochłonności pomp:

- monitorowanie energochłonności w dłuższej perspektywie czasowej pozwala na wychwycenie urządzeń o pogarszającej się wydajności, dzięki czemu możliwe jest lepsze zaplanowanie przeglądu, czy serwisu,

- monitorowanie i porównywanie energochłonności wielu urządzeń pozwala na realizację procesów w oparciu o najbardziej wydajne pompy,

- nagłe pogorszenie energochłonności może zostać szybko wykryte i wyeliminowane.

Wszystkie wymienione obszary mogą się przełożyć na obniżenie kosztów eksploatacji urządzeń w obrębie przepompowni – czy to ze względu na szybkie wykrycie i wyeliminowanie awarii, które w innym przypadku byłyby bardzo kosztowne, czy bardziej optymalne wykorzystanie dostępnych urządzeń, tak aby minimalizować ilość energii zużywaną w procesie pompowania wody czy ścieków.

Doświadczenie pokazuje, że obszar ten pozwala na wygenerowanie oszczędności sięgających nawet kilkunastu procent, co w przypadku dużych obiektów może dać oszczędności nawet do 1000MWh rocznie.

Proces napowietrzania ścieków – co można doskonalić?

Procesem bardzo podobnym do pompowania wody, czy ścieków jest oczyszczanie tych ostatnich w bioreaktorach. Proces ten wymaga utrzymania odpowiedniego stężenia tlenu w oczyszczanych ściekach, dzięki czemu reakcje biologiczne i chemiczne mogą zachodzić w nich w prawidłowy sposób.

Do utrzymania odpowiednich warunków wykorzystywane są dmuchawy, które stale pompują duże ilości powietrza przez komorę reaktora, dostarczając tym samym tlen do osadu czynnego. W tym przypadku współczynnik energochłonności również może być bardzo przydatny do oceny wydajności całego układu, a biorąc pod uwagę, że proces napowietrzania jest nawet bardziej skomplikowany niż działanie przepompowni – potencjalne oszczędności jakie mogą zostać wygenerowane również są większe.

3 główne korzyści z monitoringu energochłonności dmuchaw:

- monitorowanie energochłonności dmuchaw, a co za tym idzie korzyści są analogiczne jak dla pomp,

- monitorowanie stopnia zanieczyszczenia filtrów w układach napowietrzania – możliwość wcześniejszego planowania przeglądów,

- monitorowanie stężenia tlenu w oczyszczanych ściekach (w połączeniu ze sterowaniem pracą dmuchaw) pozwala na realizację zaawansowanych algorytmów sterowania procesem.

Ze względu na stopień zaawansowania procesu napowietrzania, możliwe jest podjęcie wielu działań mających na celu podniesienie jego efektywności, a tym samym zmniejszenie kosztów energii elektrycznej, zużywanej przez dmuchawy.

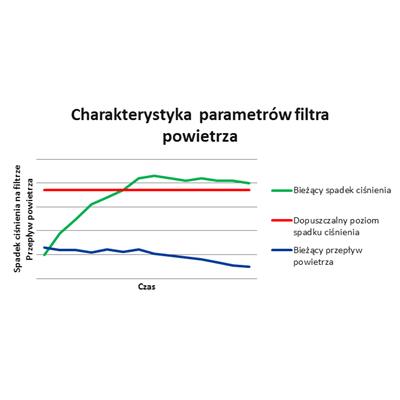

Bieżące monitorowanie zużycia energii na silnikach napędzających te obiekty, w połączeniu z innymi informacjami o przebiegu procesu, takimi jak: spadek ciśnienia na filtrach powietrza, przepływ powietrza, czy stopień natlenienia oczyszczanych ścieków dostarcza bardzo precyzyjnych danych, które pozwalają na dokładną ocenę poprawności przebiegu procesu, ale też sterowanie, ukierunkowane na ciągłe zmniejszanie współczynnika energochłonności.

Korzyści płynące z monitorowania stanu filtrów powietrza

W przypadku filtrów, zagadnienie jest dość oczywiste – rosnący stopień zanieczyszczenia sprawia, że utrzymanie zadanego poziomu przepływu jest coraz trudniejsze i wymaga coraz większej ilości energii elektrycznej (pogarszając tym samym współczynnik energochłonności). Monitorując zarówno ten ostatni parametr, jak i spadek ciśnienia na filtrach możliwe jest dokładne zaplanowanie przeglądów tych elementów, dzięki czemu układ będzie cały czas pracował na optymalnych warunkach związanych z obciążeniem, co pozwoli obniżyć jego energochłonność.

Bieżące monitorowanie energochłonności na dmuchawach pozwala też wykryć inne awarie, czy anomalie związane z układem i jak w przypadku pomp – pozwala na szybką reakcję, co może przyczynić się do zmniejszenia potencjalnych kosztów przestojów, czy uniknięcia kosztownych napraw wyposażenia.

Kontrola procesu napowietrzania

Drugi aspekt dotyczy samego procesu napowietrzania – monitorowanie stężenia tlenu w oczyszczanych ściekach, w połączeniu ze sterowaniem pracą dmuchaw pozwala na realizację zaawansowanych algorytmów sterowania, optymalizujących czas pracy oraz wydatek generowany przez dmuchawy. Przekłada się to finalnie na obniżenie zużycia energii elektrycznej przez te obiekty do absolutnego minimum, wymaganego do poprawnego prowadzenia procesów oczyszczania ścieków w bioreaktorach.

Oszczędności, jakie można wygenerować z takich działań, sięgają nawet 20% w przypadku obiektów, gdzie zainstalowanych jest kilka dmuchaw pracujących równolegle.

Pasywna oczyszczalnia? Jak jeszcze lepiej wygenerować oszczędności dla zakładu wod-kan? Jaka jest rola układów kogeneracji w realnej redukcji kosztów?

Wymienione w poprzedniej części artykułu obszary mogą w oczywisty sposób przyczynić się do obniżenia zużycia energii w kluczowych obszarach funkcjonowania obiektów z branży wod-kan. Często jednak nawet te działania to za mało, żeby skutecznie walczyć z rosnącą ceną energii elektrycznej i konieczne jest podjęcie bardziej zdecydowanych wyzwań, które pozwolą jeszcze bardziej ograniczyć ilość energii kupowaną przez te obiekty.

Trendy wyraźnie pokazują coraz większe zainteresowanie odnawialnymi i niskoemisyjnymi źródłami energii instalowanymi w obrębie obiektów takich jak oczyszczalnie ścieków, czy stacje uzdatniania wody.

Największą popularnością cieszą się układy kogeneracji zasilane biogazem produkowanym w obrębie oczyszczalni ścieków z odpadów organicznych oraz farmy fotowoltaiczne, które dodatkowo wspomagają produkcję energii elektrycznej na tych obiektach.

Wykorzystanie takich alternatywnych źródeł energii elektrycznej pozwala na znaczną redukcję zapotrzebowania ze strony „czarnej energii", a w przypadku niektórych obiektów pozwala na całkowite uniezależnienie się od zewnętrznych dostaw, co dobitnie pokazuje, że w przypadku oczyszczalni ścieków możliwe jest osiągnięcie pełnej pasywności obiektu, a nawet generowanie nadwyżek energii, która może być sprzedawana do innych odbiorców.

Rosnący stopień zaawansowania, a także zwiększająca się liczba urządzeń i funkcji spełnianych przez takie obiekty pociąga za sobą również konieczność coraz lepszego zarządzania procesami, jakie w ich obrębie są prowadzone.

Centralna dyspozytornia, control room – jedno miejsce, wszystkie informacje

Wraz z rosnącym stopniem zaawansowania procesów prowadzonych w obrębie oczyszczalni ścieków, czy stacji uzdatniania wody oraz ewolucją takich obiektów z roli konsumentów w stronę producentów energii elektrycznej i cieplnej, w naturalny sposób rosną również wymagania dotyczące zarządzania prowadzonymi procesami.

Rozwój tych obiektów pociąga za sobą konieczność integracji i analizy coraz większej ilości informacji, zarówno dotyczących procesów oczyszczania ścieków, czy uzdatniania wody, jak i danych o produkcji energii.

Możliwość łatwej integracji tych informacji ze sobą jest krytycznie ważna z punktu widzenia realizacji celu „pasywności" obiektu i wiedzy o tym, ile „czarnej" energii jest pobierane z sieci, a ile energii zostało wyprodukowane ze źródeł własnych.

Cel zintegrowania tych wszystkich informacji w jednym miejscu może pomóc wdrożenie na takim obiekcie zaawansowanego systemu SCADA, który pozwoli na zebranie danych z wszystkich najważniejszych obiektów i procesów działających w obrębie przedsiębiorstwa:

- dane o zużyciu energii elektrycznej na pompowniach, dmuchawach i innych, energochłonnych urządzeniach,

- informacje o produkcji energii w układach OZE – kogeneratorach, układach fotowoltaiki, czy innych źródłach energii odnawialnej,

- wielkość zużycia energii elektrycznej pobieranej z przyłącza głównego – tzw. „czarnej energii",

- informacje o parametrach procesów (oczyszczania ścieków, uzdatniania wody, itp.),

- i inne.

Zintegrowanie tych informacji w jednym systemie pozwala na bardzo zaawansowaną analizę, optymalizację procesów na podstawie wielu danych z różnych źródeł, a także raportowanie i alarmowanie w przypadku nieprawidłowości działania obiektów i urządzeń. Dodatkowo, bardzo dużą korzyścią jest dostęp do wszystkich informacji w jednym miejscu i jednym systemie, co znacząco ułatwia nadzorowanie pracy całego przedsiębiorstwa

Autorem jest Mateusz Zajchowski, specjalista ds. monitoringu mediów EnVidis.

- Autor:

- Mateusz Zajchowski

- Źródło:

- www.astor.com.pl/poradnikautomatyka

- Dodał:

- ASTOR Sp. z o.o.

Czytaj także

-

Platforma Systemowa Wonderware wspiera modernizację pompowni PUW HKW Sp. z o.o.

Wykonanie modernizacji w oparciu o rozwiązania Wonderware pozwoliło na istotne zmniejszenie kosztów zużycia energii elektrycznej oraz zapewniło...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-