Dążenie do optymalnych stanów magazynowych, to ciągłe poszukiwanie kompromisu pomiędzy dwoma przeciwstawnymi potrzebami. Z jednej strony, przedsiębiorstwa pragną zachować stały i swobodny dostęp do potrzebnych im artykułów, z drugiej natomiast, starają się zminimalizować koszty związane z ich posiadaniem i składowaniem.

Od kiedy w latach 60 XX wieku Kiichirō Toyoda wprowadził do swoich zakładów zasadę just-in-time, w magazynach na całym świecie coraz silniej przeważa podejście maksymalnego ograniczania ilości składowanego asortymentu. Przedsiębiorstwa starają się osiągnąć i utrzymać minimalne stany magazynowe, które zapewnią im płynne i terminowe realizowanie zadań.

Zapewnienie odpowiedniego poziomu stanów magazynowych, sprowadza się do koordynacji zaopatrzenia magazynu, kontroli stanów oraz popytu na poszczególne artykuły. Zarządzanie zaopatrzeniem różni się w zależności od tego, jaką funkcję dany magazyn spełnia. W przypadku magazynu wyrobów gotowych, towary pochodzą bezpośrednio z hali produkcyjnej, a zaopatrzenie magazynu uzależnione jest od planu produkcji. W magazynie surowców lub magazynie dystrybucyjnym, przechowywane są towary od wielu kontrahentów, a jego zaopatrzenie wymaga sprawnego zawiadywania zamówieniami. Sprawę może dodatkowo komplikować fakt, że dany magazyn może niekiedy łączyć w sobie kilka różnych funkcji, więc zarządzanie nim jest jeszcze bardziej złożone.

Oto kilka przyczyn, które wielu przedsiębiorstwom utrudniają wyznaczenie i utrzymanie optymalnych stanów magazynowych:

- duża ilość indeksów w magazynie,

- towary o mocno zróżnicowanym poziomie rotacji

- towary o odmiennych wymaganiach w zakresie przechowywania

- różne terminy przydatności artykułów

- wielu dostawców,

- różne terminy realizacji dostaw artykułów

- duża odległość od dostawców, co podnosi koszt transportu i obniża opłacalność zamawiania małych partii towaru

Jeśli w obrębie magazynu trzeba zarządzać licznym asortymentem , to aby utrzymywać optymalne wartości stanów, firmy często posiłkują się klasyfikacją ABC odnoszącą się do wartości towaru. Klasa A to grupa towarów o najwyższej wartości, a C o najniższej. Pozwala to przedsiębiorstwom mocniej rewidować artykuły generujące najwyższy koszt. Aby skuteczniej kontrolować gospodarowanie artykułami najdroższymi, firmy mogą między innymi skrócić przedział planowania ich zamówień, czy dokładniej weryfikować poziom zapotrzebowania.

W efektywnym zarządzaniu stanami magazynowymi, kluczowym elementem jest zdolność do błyskawicznego gromadzenia, kontrolowania i prezentowania rzetelnych informacji o nich. Dla wsparcia realizacji tych zadań, są systemy zarządzania magazynem (WMS - Warehouse Management System).

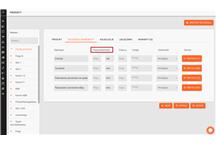

Oprogramowanie WMS pozwala na zarządzanie dynamicznie zmieniającą się sytuacją w magazynie . System gromadzi i przetwarzają informacje o stanie magazynu w czasie rzeczywistym, aktualizując dane natychmiast po wykonaniu każdej operacji magazynowej. System WMS informuje o faktycznej ilości i jakości asortymentu, między innymi dzięki inwentaryzacji prowadzonej na bieżąco. Prowadzenie takiej inwentaryzacji powoduje, że zgromadzone informacje o stanach są zgodne z rzeczywistymi (współczynnika IRA - Inventory Record Accuracy bliski 100%). Dodatkową zaletą tej formy spisu, jest zachowanie ciągłości pracy magazynu.

Dużą zaletą oprogramowania WMS, jest uwzględnianie w zestawieniach stanów magazynowych jakości artykułu, jego daty przydatności oraz dostępności w danej chwili. Możliwość dysponowania towarem może być ograniczona np. rezerwacją do innej wysyłki. System chroni tym samym przed przypisaniem tego samego artykułu do różnych wysyłek i konsekwencjami takiego błędu. System WMS umożliwia prowadzenie pogłębionych analiz historycznych stanów i operacji magazynowych. Informacje te są standardowo dostępne w formie gotowych raportów. Bardziej zaawansowane systemy WMS, umożliwiają także tworzenie przez użytkownika własnych zestawień.

System WMS to także efektywne zarządzanie zamówieniami od dostawców i wysyłkami do odbiorców. Są dużym wsparciem w zapewnieniu terminowego zaopatrzenia magazynu, jak również dostarczają informacji, które mogą być następnie użyte do prognozowania popytu.

Optymalizacja stanów magazynowych możliwa jest dzięki ich systematycznej kontroli oraz skutecznemu bilansowaniu zaopatrzenia i wysyłek. W tych zadaniach, nowoczesny system WMS może stanowić nieocenioną pomoc. W przeciwieństwie do wielu innych rozwiązań, takich jak arkusze kalkulacyjne czy systemy ERP, WMS nie tylko automatyzuje wiele czynności związanych z zarządzaniem magazynem, ale przede wszystkim pozwala dynamicznie reagować na zmiany. Jest to niezwykle ważne, ponieważ optymalizacja stanów magazynowych jest procesem ciągłym, który zależy od wielu niestabilnych czynników.

- Autor:

- Marek Wiązowski

- Źródło:

- Quantum

- Dodał:

- Quantum Qguar Sp. z o.o.

Czytaj także

-

Oszczędzanie energii w zakładzie produkcyjnym

Ceny energii i perspektywa ich poważnych wzrostów w przyszłości, skłaniają firmy do większej dbałości o efektywność energetyczną. Z powodu...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-