Przykład wdrożenia w firmie CHT/BEZEMA w branży chemicznej.

Przedsiębiorstwa, a zwłaszcza te średniej wielkości, nie mogą pozwolić sobie na dłuższe przestoje w produkcji podczas modernizacji technologii sterowania systemów przetwórczych. Stopniowa migracja do nowych rozwiązań jest rozwiązaniem maksymalnie podnoszącym dostępność systemów i jednocześnie pozwalającym uniknąć długotrwałych lub nieplanowanych przestojów. Dowodem tego jest projekt migracji zrealizowany w firmie CHT/BEZEMA, producencie specjalistycznych substancji chemicznych.

Specjalistyczne chemikalia klasy premium z 68 stanowiskami produkcyjnymi

CHT rozpoczęła działalność jako dostawca chemii dla włókiennictwa i od tamtego czasu rozwinęła ją o chemię specjalistyczną dla włókiennictwa, czyszczenia tekstyliów, chemię budowlaną oraz chemię wysokiej wydajności. Większość przychodu firmy generowana jest z oferty bardzo złożonych produktów, które wytwarza się głównie w zakładach produkcyjno-logistycznych w Dusslingen. Pracuje tam 68 stanowisk przetwórczych, w tym 10 systemów zasilania wyższego rzędu, 40 zbiorników mieszających oraz 14 reaktorów chemicznych. Wiele stanowisk pełni szereg funkcji jednocześnie, mogąc wytwarzać do 100 różnych produktów.

Cel migracji: zwiększona wydajność

"Coraz bardziej zdawaliśmy sobie sprawę z tego, że nasze, budowane od lat systemy sterowania, interfejsy człowiek-maszyna oraz systemy do gromadzenia danych eksploatacyjnych nie będą wkrótce mogły sprostać rosnącym wymaganiom pod względem jakości produktów, zapewniania jakości, niezawodności procesów technologicznych i przepisów BHP," mówi Günther Schätzle, zdradzając powody dla których CHT przystąpiła do realizacji migracji. "Ponadto, technologia stawała się przestarzała i uniemożliwiała nam realizację nowych zamówień."

Dla przykładu, montaż nowego zaworu i jego oddanie do ruchu trwało aż trzy dni. Coraz częstsze usterki i awarie spowodowane przebiegiem urządzeń oraz narastające trudności w dostawach części zamiennych tym bardziej przemawiały za sensownością migracji.

Określono cel jako wymianę systemów sterowania, interfejsów HMI i gromadzenia danych, które stały się przestarzałe, nieelastyczne i zbyt podatne na awarie, na technologie najwyższej klasy. "Całkowita automatyzacja wszystkiego, co się dało, nie była tu priorytetem," uzupełnia Günther Schätzle."

System sterowania procesami APROL – wybitna zdobycz techniki

CHT powołała zespół biegłych celem kompleksowej oceny trzech różnych systemów sterowania procesami, a także rozwiązań w zakresie sterowania i HMI od dwóch oferentów. Do oceny posłużono się kompleksową macierzą ściśle określonych kryteriów. Ostatecznie, najlepszym wyborem okazała się oferta B&R. Günther Schätzle jasno widział uzasadnienie tego wyboru. "Jedną z decydujących kwestii była zgodność systemu APROL z koncepcją stopniowej migracji, w przeciwieństwie do innych, bardzo znanych i powszechnie stosowanych systemów, które ocenialiśmy. APROL pozwolił nam przenieść stopniowo stanowiska produkcyjne do nowego systemu kontroli procesów bez wyłączania starych układów."

Eksperci CHT docenili niezależność od platformy Windows. Technologia sterowania procesami i HMI opracowywane przez B&R opierają się o system Linux, zaś budowa samego systemu sterowania jest niezwykle przejrzysta i intuicyjna.

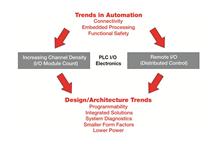

Sprzęt B&R idealnie dopasowany do struktury systemu

Drobiazgowo podzielona oferta produktów z zakresu sterowania i HMI, oferowanych przez B&R, pozwoliła CHT dopasować wydajność sterowników PLC w każdym systemie do stawianych mu wymagań, a także wyposażyć systemy w szereg modułów I/O i własne urządzenia HMI. Właśnie ze względu na taką elastyczność rozwiązania CHT postanowiło wybrać B&R również jako dostawcę systemu sterowania i HMI.

Günther Schätzle przyznaje, że wybór rozwiązania oferowanego przez jednego z wielkich niemieckich dostawców systemów sterowania również pozwoliłoby wyposażyć każde stanowisko przetwórcze we własny sterownik. "Jednakże można byłoby to zrobić tylko metodą swoistego obejścia lub za pomocą sterownika PLC na warstwie programowej, co było wykluczone," wyjaśnia. Kierownik CHT dostrzega bardzo niewiele przeszkód w zmianie dostawcy systemów sterowania procesami i technologii sterowania. "Musielibyśmy i tak przepisać lwią część własnego oprogramowania, bo nie używamy połowy kodu jaki opracowaliśmy przez wszystkie lata. Stąd ponowne wykorzystanie oprogramowania byłoby właściwie niemożliwe."

Natomiast pod względem kosztów inwestycyjnych Günther Schätzle nie widzi wielkiej różnicy między ocenianymi ofertami. "Oczywiście były znaczne różnice między ofertami od integratorów," oświadcza Günther Schätzle. "Tyle, że kosztorysy z nimi przekazane, a dotyczące alternatywnych systemów sterowania procesami nie różniły się o więcej niż 20 procent." Wynika to prawdopodobnie z rozproszonej architektury stanowisk wytwórczych, którą można wiernie odwzorować zdecentralizowaną budową systemu sterowania procesami.

APROL gwarantuje elastyczność otwartością

Wybierając oferenta firma CHT nie kierowała się wyłącznie kryterium ceny. Ważniejsze było, aby integrator chciał i był w stanie sprostać wymaganiom producenta chemii specjalnej, a już zwłaszcza dostosować rozwiązania do ewentualnych zmian pojawiających się na etapie realizacji projektu. Z pięciu integratorów systemów do fazy oceny wybrano Erler.

"Angażując się w przedmiotowy projekt dobrze znaliśmy zakres i kompleksowość związanych z nim prac. Ponieważ wówczas w ogóle nie znaliśmy systemu APROL, mieliśmy niejakie wątpliwości czy podoła on wyzwaniu," wyjaśnia Alois Erler. "Jednakże pierwsze wątpliwości rozwiały się błyskawicznie po przystąpieniu do realizacji." Migracja przebiegła także o wiele łatwiej niż oczekiwano, co Alois Erler potwierdza słowami: "W porównaniu z innymi systemami sterowania procesami APROL ma bardzo otwartą architekturę, a zatem możemy bardzo szybko poradzić sobie z nowymi wymaganiami klienta, nawet na etapie realizacji projektu. Bardzo przyjemnie zaskoczyła nas łatwość połączenia z istniejącym już systemem. Wszystko poszło niezwykle sprawnie."

Pierwszy etap migracji zrealizowano na bardzo złożonym stanowisku pilotażowym wyposażonym w około 360 cyfrowych i 20 analogowych kanałów I/O. Trwał on aż do końca 2011 roku, po czym kolejne stanowiska produkcyjne migrowano w tempie niemalże jednego na tydzień. W 2013 zakończono migrację na APROL wszystkich 68 stanowisk w Dusslingen, i wówczas nastąpiło ostateczne wyłączenie starych systemów

Nowe rozwiązanie dostarczone dla CHT obejmuje: 46 jednostek HMI Power Panel, niecałe 70 sterowników X20 oraz około 14 000 i 1 000 analogowych kanałów I/O X20, a także szereg stanowisk nadzoru zmianowego połączonych siecią VNC. System jest wyposażony w dwa serwery wykonywania programów, jeden serwer technologiczny oraz serwer VNC zabezpieczony systemem gwarantującym ciągłość działania według koncepcji "Disaster Recovery". Redundantna sieć produkcyjna oparta na Linuksie komunikuje się z urządzeniami na platformie Windows w sieci firmowej za pomocą ściśle określonego interfejsu.

Podwójna redundancja gwarancją dostępności

"Wprowadziliśmy nawet zdublowaną redundancję," oświadcza Günther Schätzle. Każdy komponent na stanowiskach produkcyjnych podłączony jest do dwóch systemów magistralowych, tj. magistrali operatora i i magistrali procesu. Mogą one zastępować się wzajemnie w razie potrzeby. Ponadto, każde ze stanowisk wyposażono w dwa porty, mogące pełnić funkcje zapasowe wobec siebie. Odpowiada to wymogowi dużej dostępności stanowisk.

Jeszcze podczas migracji okazało się, że CHT otrzymuje coś więcej, niż zwykłą wymianę systemu na nowy. "System APROL jest znacznie bardziej elastyczny. Dlatego np. możemy zainstalować nowy zawór i oddać go do ruchu w czasie kilku godzin, a nie dni. Wszystkie zmiany oprogramowania można w razie błędu wycofać dosłownie kliknięciem myszy."

Analizy sekwencji technologicznych stały się znacznie łatwiejsze niż niegdyś. "Dzięki TrendViewer i AuditTrail odkryliśmy, że możemy analizować procesy, które przedtem były dla nas zupełnie niedostępne," wyjaśnia Günther Schätzle. "APROL pozwala nam analizować współzależności między procesami w czasie rzeczywistym i tym samym da się natychmiast wprowadzać optymalizację technologii. Dzięki dziennikom danych technologicznych można wyśledzić przyczyny braków jakościowych w partiach i analizować je w późniejszym czasie."

CHT używa owych uzupełniających danych do analizy zużycia energii i ograniczania jej wielkości. "Możemy teraz regulować pojedynczo krytyczne parametry procesów, aby poprawić bezpieczeństwo stanowisk, zwłaszcza ze względu na procesy przetwórcze wymagające certyfikatów."

Korzystanie z możliwości oszczędzania dzięki APROL EnMon

CHT zamierza wygenerować dodatkowe oszczędności metodą zarządzania energii, albowiem stał się jednym z pierwszych użytkowników nowej biblioteki EnMon dla APROL. "Jesteśmy stuprocentowo zadowoleni z dotychczasowej realizacji migracji. Jej koszt nie osiągnął nawet połowy szacunku dla rozwiązania pełnej automatyzacji. Podejście stopniowe, równoległa praca APROL z systemami poprzednimi oraz routing danych za pomocą koncentratora danych – żadne z powyższych nie wpłynęło na naszą zdolność produkcji i nie doszło w ogóle do utraty danych," podsumowuje Günther Schätzle z zadowoleniem. "System pozwala nam reagować szybciej i elastyczniej na najnowsze trendy, a także ekonomicznie realizować proces zmian. Korzystne wyniki projektu przekonały nas do migracji kolejnych zakładów firmy na system APROL."

Poznaj system sterowania procesami APROL link http://www.br-automation.com/pl/produkty/systemy-sterowania-procesem/

- Autor:

- B&R

- Źródło:

- B&R

- Dodał:

- B&R Automatyka Przemysłowa Sp. z o.o.

Czytaj także

-

Aktywna kontrola powodzi

Równina zalewowa rzeki Dunaj, rozciągająca się pomiędzy miastami Mauthausen i Grein, zawdzięcza swoją osławioną żyzność w dużej mierze częstym...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-