Wybór odpowiedniej technologii zamrażania nie jest prosty. Nie istnieje również jedno uniwersalne rozwiązanie, które byłoby idealnym wyborem dla wszystkich producentów artykułów spożywczych. Tunele spiralne do zakładów produkcyjnych to szeroka gama urządzeń powszechnie wykorzystywanych do zamrażania, chłodzenia lub podgrzewania produktów, które są tworzone pod indywidualne wymagania oraz warunki pracy konkretnego środowiska przetwórczego. Dziś przyjrzymy się bliżej, jak zbudowane są wspomniane tunele spiralne.

Gabaryty a bezpieczeństwo żywności

W dzisiejszej energicznie zmieniającej się rzeczywistości branży spożywczej producenci są niejednokrotnie zmuszani do częstych modyfikacji struktury swoich zakładów, zwłaszcza jeśli chodzi o produkcję na zlecenie. Duże mechaniczne tunele spiralne do mrożenia to urządzenia o dość pokaźnych gabarytach, które z powodu swojej masy muszą być posadowione na cokole betonowym. Zmiana ustawienia tuneli kriogenicznych, mechanicznych czy tunelu do zamrażania uderzeniowego zazwyczaj nie należy do najprostszych operacji, jednak nie są konieczne w takim przypadku jakiekolwiek zmiany w konstrukcji budynku.

Dzisiejszy rynek wymaga coraz wyższego stopnia bezpieczeństwa żywności oraz jeszcze lepszych parametrów w zakresie mocy przetwórczych i braku przestojów produkcyjnych. Tunele spiralne do zakładów produkcyjnych mają w większości przypadków spore gabaryty, stąd też uwzględnienie wymogów bezpieczeństwa żywności w ich budowie stanowi niemałe wyzwanie, zwłaszcza biorąc pod uwagę całą linię produkcyjną.

Jedną z największych trudności w zapewnieniu bezpieczeństwa żywności jest fakt, że sam proces zamrażania nie ogranicza rozwoju bakterii na zanieczyszczonych produktach, a jedynie chwilowo go zatrzymuje. Konieczna jest więc zoptymalizowana konstrukcja tuneli pod względem higieny produkcji, w tym m.in. zredukowanie widocznych gwintów i nitów, a także ograniczenie powierzchni zachodzących na siebie.

Budowa tuneli spiralnych

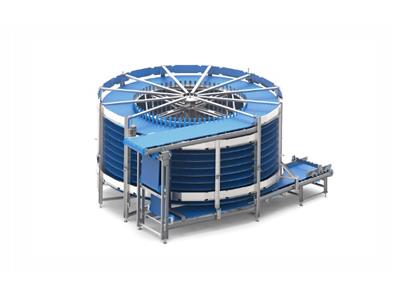

Tunele spiralne do zamrażania produktów zapewniają szybkie mrożenie artykułów spożywczych znajdujących się na specjalnym przenośniku taśmowym, który porusza się spiralnie wewnątrz tunelu. Czynnik zmrażający (obieg pompowy lub grawitacyjny) przepływa w instalacji chłodniczej (zamrażalniczej), której elementem jest m.in. parownik wewnątrz tunelu. Powietrze wprawiane w ruch przy pomocy wentylatorów przepływa przez parownik, gdzie jest ochładzane i przekazuje swoje zimno produktowi.

Standardowy tunel spiralny składa się z:

- przenośnika spiralnego (taśma z tworzywa sztucznego lub ze stali nierdzewnej;(przekładnia planetarna)

- wymienników ciepła z wentylatorami(parowniki, chłodnice zaprojektowane i dostosowane do konkretnych warunków produkcyjnych)

- obudowy(element wykonywany z izolacyjnych płyt chłodniczych)

- profili konstrukcyjnych (elementy ze stali nierdzewnej)

- podłogi (blacha ze stali nierdzewnej, zespawana, z wodoszczelnym dnem)

- instalacji elektrycznej i układu sterowania (panel operatorski z czytelnym ekranem, intuicyjny interface)

- systemu mycia CIP (ang. Cleaning-In-Place – opcja automatycznego mycia od taśmy do całego obszaru całej spirali)

- System Sekwencyjnego Odmrażania lub/i System Usuwania Szronu

- Źródło:

- unidex.pl

Czytaj także

-

Typy kół zębatych i ich zastosowania – praktyczny przewodnik

Koła zębate należą do najważniejszych elementów układów przeniesienia napędu. Na co zwrócić uwagę przy ich wyborze? Rodzaje kół...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-