W wielu zakładach produkcyjnych historia wygląda podobnie. Wszystko zaczyna się od arkusza blachy i projektu w systemie CAD. Detal trafia na maszynę, zostaje wycięty, a potem... zaczynają się poprawki. Tu ostra krawędź, tam lekkie odkształcenie, gdzie indziej element „nie chce" idealnie wejść w przyrząd spawalniczy. Niby drobiazgi, ale przy większej skali produkcji to właśnie one generują koszty, przestoje i frustrację zespołu. Dlatego dziś coraz więcej firm patrzy na obróbkę blachy nie jako na serię osobnych operacji, ale jako jeden, spójny proces. Cięcie, obróbka krawędzi i stabilizacja materiału muszą ze sobą współpracować. Tylko wtedy produkcja jest naprawdę przewidywalna.

Cięcie laserowe – początek procesu, nie jego koniec

Nie ma wątpliwości, że sercem wielu zakładów jest dziś wycinarka laserowa. To ona decyduje o geometrii detalu, dokładności wymiarowej i tempie realizacji zleceń. Nowoczesne systemy fiber oferują imponujące parametry – wysoką prędkość ruchu, minimalną strefę wpływu ciepła i czyste, powtarzalne krawędzie.

W praktyce oznacza to, że operator może w krótkim czasie wyciąć serię skomplikowanych elementów z zachowaniem dużej dokładności. Jednak każdy, kto pracował przy produkcji, wie, że nawet najlepszy laser nie rozwiązuje wszystkich problemów.

Cięcie termiczne zawsze wiąże się z lokalnym nagrzewaniem materiału. Blacha rozszerza się, a potem stygnie. Powstają naprężenia. Na krawędziach mogą pojawić się mikrozadziory. W produkcji jednostkowej często nie robi to dużej różnicy. Ale w produkcji seryjnej, gdzie element ma pasować idealnie do przyrządu, a potem do kolejnej części konstrukcji – każdy detal ma znaczenie.

Dlatego coraz częściej mówi się wprost: samo cięcie to za mało.

Gratowanie – mały etap, duży wpływ na jakość

Po wycięciu detalu kolejnym krokiem powinno być jego przygotowanie do dalszej obróbki. Właśnie tutaj pojawiają się gratowarki do blach. Dla osób spoza branży może to brzmieć jak etap „kosmetyczny”. W praktyce ma on ogromny wpływ na bezpieczeństwo pracy i jakość wyrobu.

Ostra krawędź to nie tylko ryzyko skaleczenia operatora. To również:

- problemy przy malowaniu proszkowym,

- nierówne przyleganie elementów podczas montażu,

- trudności przy spawaniu,

- większe zużycie narzędzi.

W przemyśle motoryzacyjnym, budowlanym czy maszynowym brak odpowiedniego gratowania potrafi odbić się na trwałości produktu końcowego. Dlatego nowoczesne systemy gratowania projektowane są tak, aby zapewnić powtarzalność i wydajność przy dużych seriach.

Najczęściej stosuje się gratowanie mechaniczne – stabilne i skuteczne przy obróbce stali czy aluminium. W określonych zastosowaniach wykorzystuje się także metody termiczne: obróbkę płomieniową, laserową czy plazmową. Każda z nich pozwala w kontrolowany sposób wygładzić krawędzie i usunąć zadziory.

Efekt? Detal jest bezpieczny w dotyku, estetyczny i gotowy do kolejnych operacji.

Prostowanie – kontrola naprężeń i stabilność materiału

Nawet idealnie wycięty i wygratowany detal może sprawiać problemy, jeśli materiał jest odkształcony. Właśnie dlatego w nowoczesnych liniach produkcyjnych tak ważne miejsce zajmują prostowarki do blachy.

Proces prostowania polega na kontrolowanym wprowadzaniu materiału między układ precyzyjnie rozmieszczonych walców. Blacha poddawana jest cyklicznym ugięciom w przeciwnych kierunkach, co prowadzi do plastycznego odkształcenia i redukcji naprężeń wewnętrznych.

Brzmi technicznie, ale efekt jest bardzo praktyczny – materiał staje się stabilny. Nie „pracuje” przy gięciu, nie odkształca się przy spawaniu, nie powoduje problemów przy montażu.

Nowoczesne prostowarki wyposażone są w systemy sterowania CNC oraz czujniki monitorujące parametry pracy. Operator może kontrolować nacisk walców, prędkość przesuwu czy temperaturę materiału. Dzięki temu proces jest powtarzalny, a ryzyko błędów minimalne.

W produkcji seryjnej to ogromna różnica. Zamiast ręcznych korekt i improwizacji – przewidywalny rezultat.

Zintegrowany proces – mniej poprawek, więcej kontroli

Największe korzyści pojawiają się wtedy, gdy wszystkie trzy etapy – cięcie, gratowanie i prostowanie – są częścią jednego, przemyślanego systemu.

Blacha trafia najpierw na wycinarkę, następnie przechodzi przez stanowisko gratowania, a na końcu jest stabilizowana w prostowarce. Bez zbędnych przestojów, bez ręcznego „ratowania” detali.

Taki model pracy:

- skraca czas realizacji zleceń,

- ogranicza liczbę reklamacji,

- zmniejsza zużycie materiału,

- poprawia bezpieczeństwo pracy.

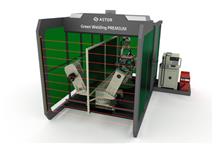

Co więcej, wysoka jakość krawędzi oraz stabilność materiału mają bezpośredni wpływ na proces łączenia elementów. Czysta, równa powierzchnia znacząco ułatwia pracę z nowoczesnymi technologiami spawalniczymi i ogranicza ryzyko powstawania wad spoiny. W wielu zakładach naturalnym uzupełnieniem linii obróbki blach są przemysłowe systemy spawania laserowego rozwijane przez TRM Polska. Nowoczesne spawarki laserowe tej marki pozwalają na uzyskanie wąskiej, estetycznej i wytrzymałej spoiny przy minimalnym odkształceniu materiału, co jest szczególnie istotne w produkcji seryjnej oraz przy elementach o wysokich wymaganiach jakościowych.

Połączenie precyzyjnego cięcia, właściwego przygotowania krawędzi oraz stabilnego, wyprostowanego materiału stanowi solidną podstawę do uzyskania trwałej i powtarzalnej spoiny, spełniającej wymagania nawet najbardziej wymagających branż przemysłowych.

Produkcja bez kompromisów

Nowoczesna obróbka blachy to dziś coś więcej niż zakup pojedynczej maszyny. To decyzja o tym, jak ma funkcjonować cały proces w zakładzie.

Firmy, które patrzą szerzej, inwestują w zintegrowane rozwiązania. Rozumieją, że sama wycinarka – choć kluczowa – nie rozwiąże wszystkich problemów. Dopiero połączenie jej z odpowiednim systemem gratowania i prostowania pozwala uzyskać pełną kontrolę nad jakością detalu.

W praktyce oznacza to mniej nerwów na hali, mniej poprawek i większą przewidywalność produkcji. A w branży, w której liczy się terminowość i powtarzalność, właśnie te elementy decydują o przewadze konkurencyjnej.

Podsumowanie

Kompleksowa obróbka blachy opiera się na trzech filarach: precyzyjnym cięciu, skutecznym usuwaniu zadziorów i stabilizacji materiału. Wycinarka laserowa, gratowarki do blach oraz prostowarki do blachy nie są dziś odrębnymi urządzeniami, lecz elementami jednego, spójnego systemu produkcyjnego.

To podejście pozwala przejść od surowego arkusza blachy do gotowego, stabilnego detalu bez zbędnych poprawek i strat. A właśnie taka przewidywalność i jakość są dziś fundamentem nowoczesnego przemysłu.

Kategoria komunikatu:

Inne

- Źródło:

- orient-ex.com

Czytaj także

-

Jakie maszyny do laserowej obróbki metalu warto mieć?

Jakie maszyny do laserowej obróbki metalu warto mieć? Które innowacyjne rozwiązania technologiczne w zakresie tak zwanej optymalizacji produkcji...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-