Powrót do listy artykułów

Aktualizowany: 2023-07-07

Wskazówki do stosowania praktycznego małych silników prądu stałego

1. Kryteria wyboru przy wymiarowaniu.

Pierwsze kryterium - moment obrotowy

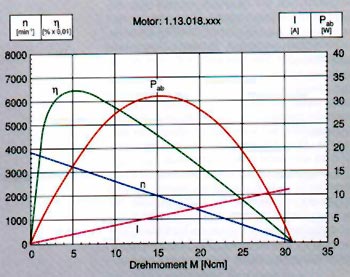

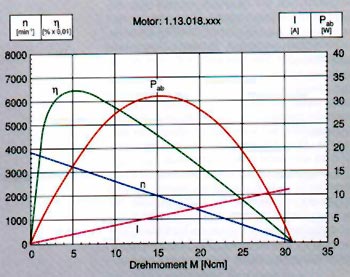

Przy wyborze silnika prądu stałego dla konkretnej aplikacji występuje szereg wymagań, wynikających z zastosowania, które muszą zostać skonfrontowane z danymi technicznymi silnika. Tworzy się przy tym formularz danych (parametrów) - zeszyt obciążeń. Jako najbardziej praktyczne przyjęło się, że wymagany moment obrotowy jest pierwszym rozpatrywanym parametrem, jako że moment obrotowy wyznacza rozmiary silnika. Moment rozruchowy lub trzymający (zatrzymania) musi być ok. sześcio- do dziesięciokrotnie większy od wymaganego momentu. Przez to wyraźne przewymiarowanie stwarza się pewność, że punkt obciążenia na linii charakterystycznej leży w pobliżu maksymalnego stopnia sprawności. W dalszej procedurze wymiarowania może zostać określona prędkość obrotowa i napięcie zasilania.

Parametry ograniczające moc

Głównie trzy parametry określają granice mocy silników prądu stałego:

nagrzewanie,

siły pełzania i wibracje,

rozmagnesowanie.

Przy normalnym zastosowaniu silników DC parametrem określającym granice mocy będzie najpewniej dopuszczalne nagrzanie.

Wysokiej jakości materiały izolacyjne i środki smarowe dopuszczają długotrwałą temperaturę uzwojenia w części do 150°C (przy zastosowaniach specjalnych i wyżej). Termicznie określana granica mocy dla pracy długotrwałej, może być w przypadku pracy krótkotrwałej istotnie przekroczona jeśli przerwy na chłodzenie będą wystarczająco długie. Wysoka moc oddawana wielu silników DC osiągana jest przez wysokie obroty. Oddziaływujące na uzwojenie rotora siły odśrodkowe i wibracje ograniczają zależnie od użytej technologii dopuszczalną prędkość obrotową. Również prąd rozruchu wpływa na ograniczenie mocy. Przy niewystarczającym wymiarowaniu szczególnie przy niskiej temperaturze może nastąpić nieodwracalne namagnesowanie magnesów trwałych.

2. Bilans strat.

Elektryczne straty

Dla nagrzewania silnika decydujące są: mechaniczne straty tarcia w miejscach łożyskowania, tarcie szczotek na kolektorze i elektryczne straty pracy, które zawierają się w:

straty, powstające na rezystancji wewnętrznej uzwojeń (określone też jako straty I2R),

straty komutowania, które powstają przez krótkotrwałe zwieranie dwóch łusek kolektora przez szczotki,

straty żelaza wskutek prądów wirowych w rotorze.

Straty komutacji

Część tych strat zależy od prędkości obrotowej. Określają one pobór prądu na biegu jałowym i mogą służyć też jako kryterium doboru.

Szczególnej uwagi wymagają straty powstające podczas komutowania. Tutaj należy krótko podjąć problem konstrukcyjny silnika prądu stałego, którego wpływ może zostać złagodzony przez odpowiedni dobór silnika. Podczas komutacji szczotka pokrywa dwie łuski komutatora. Przez to zwierana jest, dołączona do tych wycinków komutatora część uzwojenia. Ponieważ ta część szpuli przemieszcza się w polu magnetycznym statora, więc indukuje się w tym uzwojeniu napięcie. Skutkuje to krótkotrwałym prądem zwarcia, który osłabia wytworzony przez prąd znamionowy moment obrotowy.

Przy parzystej i nieparzystej liczbie biegunów

Przy silnikach z parzystą liczbą biegunów, powstaje ten efekt na szczotce anodowej i katodowej. Powstające w ten sposób straty są wyrównywane przez krótkotrwale większe pobory prądu silnika.

Rozpatrując stosunki w rotorze z nieparzystą liczbą biegunów, można stwierdzić, że opisany wyżej proces i tu występuje, ale z decydującą dla bilansu strat zmianą. Zwarcie wycinków komutatora następuje nie równocześnie, ale jedno po drugim. To skutkuje zmniejszeniem prądu znamionowego. Ponieważ prąd występuje w bilansie strat w kwadracie, więc efektem jest istotne zmniejszenie, wydzielanej w postaci ciepła, mocy strat. Dlatego dobre silniki DC mają nieparzystą liczbę biegunów. Przy większych maszynach zaleta ta jest przyćmiona przez inne wielkości związane z budową. Tak przy rosnących wymiarach rotora o nieparzystej liczbie biegunów, wkracza niewyważanie rotora, określane przez sposób nawinięcia.

3. Opór termiczny.

Odprowadzanie ciepła

Opisane straty prowadzą do mniej lub więcej intensywnego nagrzania silnika. Ciepło strat jest głównie odprowadzane do otoczenia przez powierzchnię silnika, niewielka część płynie przez oś do elementów napędzających (uwaga: przy stosowaniu tworzyw na zębatkę).

Definicja i określenie Rth

Technicznie daje się to opisać oporem termicznym Rth [K/W] silnika. Wartość ta jest publikowana przez wielu wytwórców w danych technicznych. Wartość cyfrowa oporu termicznego oznacza podwyższenie przykładowo temperatury obudowy silnika na Wat wytworzonej mocy strat. W cytowanych danych technicznych danego silnika, często jest wymienianych więcej oporów termicznych. Ma to związek z różnorodnością użytych materiałów izolacyjnych i innych. Często wymienia się dwie wartości:

Rth1 opisuje przejście ciepła od rotora do obudowy,

Rth2 odpowiada za transport ciepła pomiędzy obudową a otoczeniem.

Ponieważ te wartości mogą zostać wyliczone tylko w bardzo złożony sposób, są one prawie zawsze wyznaczane eksperymentalnie. Są one tylko pomocą do oszacowania dopuszczalnego obciążenia silnika, jako że warunki aplikacji (nieoczekiwane przegrzanie) często wyraźnie różnią się od optymalnych warunków testowania.

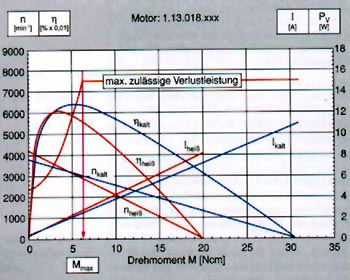

Konsekwencje wzrostu temperatury

Podgrzanie rotora silnika ma bardzo duży wpływ na oddawaną moc silnika. Decydujący jest współczynnik temperaturowy uzwojenia miedzianego z ok. 4% podwyższenia rezystancji na 10K wzrostu temperatury. W podanym przykładzie oznacza to przy temperaturze rotora 130°C (temperatura odniesienia wynosi 20°C) podwyższenie rezystancji wewnętrznej o ok. 44%: DR/R((403,2k - 293,2k)/10k)x4%=44%. Oznacza to, że również prąd rozruchowy i tym samym moment obrotowy modyfikuje się o tą wartość. W aplikacjach, przy których parametry rozruchu silnika są ważne np.: napędy wentyli w technice sanitarnej, należy szczególnie przy projektowaniu napędu wziąć pod uwagę utrzymanie granicznych temperatur.

Osłabienie pola magnetycznego wskutek wzrostu temperatury może być przy szacunkowym potraktowaniu zaniedbane.

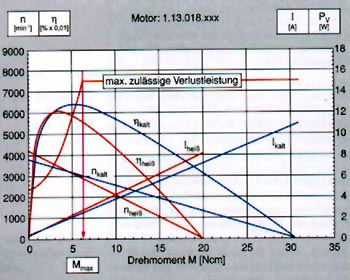

Porównanie charakterystyk silnika

Zależnie od wykonania obwodu magnetycznego współczynnik temperaturowy indukcji magnetycznej

(około -0,2%/k) zróżnicowanie wpływa na parametry techniczne silnika DC. Ponieważ strumień magnetyczny maleje ze wzrostem temperatury (ujemny znak), rosną obroty na biegu jałowym. Przebiegi charakterystyk pokazują zależności. Dodatkowo pokazano przebieg strat mocy w funkcji momentu obrotowego. Wyraźnie zauważyć można ostry wzrost strat mocy z rosnącym momentem. Przy przekroczeniu maksymalnego dopuszczalnego momentu mogą być ekstrapolowane odpowiadające im: strata mocy i wzrost temperatury.

4. Dopuszczalny maksymalnie moment obrotowy.

W rozdziale Opór termiczny przedstawiono, że moc strat stwarza własną granicę obciążenia. W danych technicznych silnika DC nie jest podawana ta wielkość. W to miejsce bardziej praktyczna dla użytkownika jest znajomość momentu znamionowego, znamionowa prędkość obrotowa i/lub maksymalnie dopuszczalny pobór prądu. Przeważnie wielkości te odniesione są do temperatury 20°C.

Jeśli obciążenie silnika pozostaje w ramach tych wartości granicznych, to można przyjąć, że również przy długotrwałej pracy nie wystąpią termiczne przeciążenia - pod warunkiem swobodnego odpływu ciepła. Ponieważ ten nie jest zawsze możliwy, zalecana jest próba w kontrolowanych temperaturowo warunkach.

Na rysunku 30 są pokazane ponownie zależności z punktu widzenia wyższej temperatury. Określone przez silny wzrost rezystancji wewnętrznej i przez to obniżony pobór prądu, musi wpłynąć na oddawaną moc. Ponieważ jednak małe silniki prądu stałego nie są stosowane w całym obszarze charakterystyki, wpływ nagrzewania na użytkowy obszar pracy jest mały, jeśli patrzy się z punktu widzenia mocno zredukowanego momentu rozruchowego.

Różnica prędkości obrotowej pomiędzy zimnym i gorącym silnikiem w obszarze pracy znamionowej, ogranicza się do kilku procent, wobec czego pobór prądu zmienia się prawie nieistotnie. Przy dokładnym wyliczeniu zapotrzebowania na moment w tym obszarze, gdzie obie krzywe momentu, prędkości od momentu się przecinają, otrzymuje się prawie niezależne stosunki temperatury. Dotyczy to jednak tylko stanu pracy stacjonarnej. Przy zastosowaniach przenośnych, wskutek szybkich zmian temperatur otoczenia następować mogą również zmiany prędkości obrotowej.

Można tu zastosować regułę Fausta, gdzie przy wyborze silnika, przy oczekiwanym momencie obrotowym odpowiadającym temu przy maksymalnym stopniu sprawności, z uwagi na stosunki termiczne znajdujemy się po stronie bezpiecznej charakterystyki, a po ogrzaniu silnika należy się liczyć tylko z nieznacznymi zmianami prędkości i poboru prądu.

5. Kompatybilność elektromagnetyczna.

Reguła Fausta dla wyliczania silnika.

Kwestia kompatybilności elektromagnetycznej w małych silnikach prądu stałego dotyczy tylko promieniowania zakłóceń. Napięcie zakłócające, promieniowanie zakłócające i moc zakłócająca są wielkościami, które przez odpowiednie metody pomiarowe, mogą zostać zmierzone i porównane z wartościami granicznymi.

Silniki elektryczne ze szczotkami są źródłem zakłóceń, elektromagnetycznych, które mogą na przykład zakłócać pracę radioodbiorników czy telewizorów, ale również innych elektrycznych urządzeń jak na przykład komputerów osobistych. Te zakłócenia mogą oddziaływać jako promieniowanie zakłócające lub wpływać po przewodach. Zakres częstotliwości sięga tu od kilku kiloherców do wartości gigaherców. Rozprzestrzenianie zależy od miejsca zabudowy, zastosowanego zasilania i doprowadzenia przewodów zasilających i podlega prawom fizykalnym rozprzestrzeniania wysokich częstotliwości. Skuteczne odkłócenie jest możliwe tylko przy współpracy wytwórcy silnika i aplikacji.

Tłumienie zakłóceń

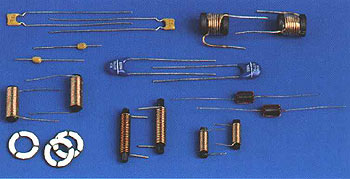

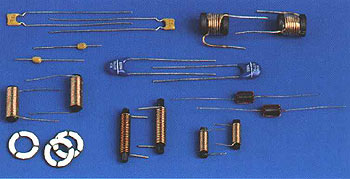

Zasadniczo tłumienie zakłóceń w miejscu ich powstawania jest najbardziej skuteczne przy silnikach z małą liczbą biegunów. Osiąga się to na przykład przez kondensatory talerzowe lub warystory, które są bezpośrednio mocowane na panelach komutatora. Talerzyki VDL zawierają, zależne od napięcia rezystory (warystory), które tłumią powstające szpile napięcia wskutek komutowania. Dla silników z dużą liczbą biegunów najczęściej stosuje się filtr odkłócający (patrz rysunek), ponieważ skuteczność układu przeciwzakłóceniowego zależy od wielu kryteriów (na przykład: indukcyjność uzwojeń, jakość szczotek komutatora, prędkość obrotowa, nierównomierność kolektora itd.) nie można zastosować jakiejś generalnej zasady tworzenia filtra przeciwzakłóceniowego.

Przy wielu silnikach stosuje się szeregowe cewki L1, L2 jako części aparatu szczotkowego i konieczne jest tylko założenie, w zależności od potrzeb, kondensatorów na zewnątrz (patrz rysunek). Ich zwymiarowanie dobiera się empirycznie.

Pomiarowe określenie wielkości zakłócających, następuje w praktyce do 30 MHz w ramach pomiaru napięcia zakłócającego, odtworzonej sieci i do 1 GHz lub wyżej, w ramach pomiaru mocy wypromieniowanej za pomocą wysokoczęstotliwościowych cęg absorpcyjnych. Dodatkowo mogą być podjęte w specjalnym ekranowanym pomieszczeniu pomiarowym pomiary wypromieniowanych zakłóceń za pomocą odpowiednich anten. Sposób pomiaru, metody i ich kolejność są znormalizowane. Norma EN55XXX ustala metody i wiążące wartości graniczne dla najróżniejszych obszarów zastosowań (np. urządzenia gospodarstwa domowego, maszyn biurowych itp.). Europejskie normy są częścią określeń prawa niemieckiego EMV, narodowego tłumaczenia linii prawnej 89/336EWG i dyrektywy EMV 92/31EWG.

6. Znak CE.

Znak CE jest znakiem użytkowym dla urzędów kontrolnych. Instruuje on urząd o tym, że tak oznaczony produkt jest kompatybilny i nie może być kwestionowana jego sprzedaż na rynku EG. Ten znak jest też stosowany jako znak rynkowy. Z wprowadzeniem znaku CE i wytworzeniem przez wytwórcę deklaracji producenta i deklaracji kompatybilności elektromagnetycznej producent lub wprowadzający produkt do obiegu dokumentuje utrzymanie wartości granicznych EMV. Ta metoda służy generalnie dla urządzeń, aparatów, systemów i dla każdej z tych kategorii istnieją jednoznaczne normy.

Silniki prądu stałego nie dają się jednak zakwalifikować do żadnej z tych kategorii. Dla tych i dla podobnych przypadków twórcy linii EMV używają określenia "część z samodzielną funkcją". Reguła znaku CE wskazuje tu dwie drogi: dla silników prądu stałego miniaturowych, które są używane jako części zamienne albo części dostarczane dla producenta, odpada konieczność określenia znaku. Natomiast dowolnie sprzedawane silniki DC muszą zawierać znak CE. Niestety twórca przepisu nie określił, według których kryteriów należy sprawdzać - po prostu nie ma żadnej normy. Kompleksowy układ odkłócający, który przewidzi wszystkie możliwe stany pracy i pokryje wszystkie przypadki jest technicznie i gospodarczo nie do przyjęcia.

Wytwórca silnika nie ma żadnego wpływu na sposób zabudowy, zgodny z normą EMV i zastosowanie produktu w urządzeniu. Wprowadzający do użytku te urządzenia staje się za to odpowiedzialny. Dla urządzeń wszelkich rodzajów należy podjąć odpowiednie techniczne środki dla zapewnienia kompatybilności elektromagnetycznej. W konsekwencji w odpowiednich miejscach konieczna jest stosowna kontrola.

Pierwsze kryterium - moment obrotowy

Przy wyborze silnika prądu stałego dla konkretnej aplikacji występuje szereg wymagań, wynikających z zastosowania, które muszą zostać skonfrontowane z danymi technicznymi silnika. Tworzy się przy tym formularz danych (parametrów) - zeszyt obciążeń. Jako najbardziej praktyczne przyjęło się, że wymagany moment obrotowy jest pierwszym rozpatrywanym parametrem, jako że moment obrotowy wyznacza rozmiary silnika. Moment rozruchowy lub trzymający (zatrzymania) musi być ok. sześcio- do dziesięciokrotnie większy od wymaganego momentu. Przez to wyraźne przewymiarowanie stwarza się pewność, że punkt obciążenia na linii charakterystycznej leży w pobliżu maksymalnego stopnia sprawności. W dalszej procedurze wymiarowania może zostać określona prędkość obrotowa i napięcie zasilania.

Parametry ograniczające moc

Głównie trzy parametry określają granice mocy silników prądu stałego:

Przy normalnym zastosowaniu silników DC parametrem określającym granice mocy będzie najpewniej dopuszczalne nagrzanie.

Wysokiej jakości materiały izolacyjne i środki smarowe dopuszczają długotrwałą temperaturę uzwojenia w części do 150°C (przy zastosowaniach specjalnych i wyżej). Termicznie określana granica mocy dla pracy długotrwałej, może być w przypadku pracy krótkotrwałej istotnie przekroczona jeśli przerwy na chłodzenie będą wystarczająco długie. Wysoka moc oddawana wielu silników DC osiągana jest przez wysokie obroty. Oddziaływujące na uzwojenie rotora siły odśrodkowe i wibracje ograniczają zależnie od użytej technologii dopuszczalną prędkość obrotową. Również prąd rozruchu wpływa na ograniczenie mocy. Przy niewystarczającym wymiarowaniu szczególnie przy niskiej temperaturze może nastąpić nieodwracalne namagnesowanie magnesów trwałych.

2. Bilans strat.

Elektryczne straty

Dla nagrzewania silnika decydujące są: mechaniczne straty tarcia w miejscach łożyskowania, tarcie szczotek na kolektorze i elektryczne straty pracy, które zawierają się w:

Straty komutacji

Część tych strat zależy od prędkości obrotowej. Określają one pobór prądu na biegu jałowym i mogą służyć też jako kryterium doboru.

Szczególnej uwagi wymagają straty powstające podczas komutowania. Tutaj należy krótko podjąć problem konstrukcyjny silnika prądu stałego, którego wpływ może zostać złagodzony przez odpowiedni dobór silnika. Podczas komutacji szczotka pokrywa dwie łuski komutatora. Przez to zwierana jest, dołączona do tych wycinków komutatora część uzwojenia. Ponieważ ta część szpuli przemieszcza się w polu magnetycznym statora, więc indukuje się w tym uzwojeniu napięcie. Skutkuje to krótkotrwałym prądem zwarcia, który osłabia wytworzony przez prąd znamionowy moment obrotowy.

Przy parzystej i nieparzystej liczbie biegunów

Przy silnikach z parzystą liczbą biegunów, powstaje ten efekt na szczotce anodowej i katodowej. Powstające w ten sposób straty są wyrównywane przez krótkotrwale większe pobory prądu silnika.

Rozpatrując stosunki w rotorze z nieparzystą liczbą biegunów, można stwierdzić, że opisany wyżej proces i tu występuje, ale z decydującą dla bilansu strat zmianą. Zwarcie wycinków komutatora następuje nie równocześnie, ale jedno po drugim. To skutkuje zmniejszeniem prądu znamionowego. Ponieważ prąd występuje w bilansie strat w kwadracie, więc efektem jest istotne zmniejszenie, wydzielanej w postaci ciepła, mocy strat. Dlatego dobre silniki DC mają nieparzystą liczbę biegunów. Przy większych maszynach zaleta ta jest przyćmiona przez inne wielkości związane z budową. Tak przy rosnących wymiarach rotora o nieparzystej liczbie biegunów, wkracza niewyważanie rotora, określane przez sposób nawinięcia.

3. Opór termiczny.

Odprowadzanie ciepła

Opisane straty prowadzą do mniej lub więcej intensywnego nagrzania silnika. Ciepło strat jest głównie odprowadzane do otoczenia przez powierzchnię silnika, niewielka część płynie przez oś do elementów napędzających (uwaga: przy stosowaniu tworzyw na zębatkę).

Definicja i określenie Rth

Technicznie daje się to opisać oporem termicznym Rth [K/W] silnika. Wartość ta jest publikowana przez wielu wytwórców w danych technicznych. Wartość cyfrowa oporu termicznego oznacza podwyższenie przykładowo temperatury obudowy silnika na Wat wytworzonej mocy strat. W cytowanych danych technicznych danego silnika, często jest wymienianych więcej oporów termicznych. Ma to związek z różnorodnością użytych materiałów izolacyjnych i innych. Często wymienia się dwie wartości:

Ponieważ te wartości mogą zostać wyliczone tylko w bardzo złożony sposób, są one prawie zawsze wyznaczane eksperymentalnie. Są one tylko pomocą do oszacowania dopuszczalnego obciążenia silnika, jako że warunki aplikacji (nieoczekiwane przegrzanie) często wyraźnie różnią się od optymalnych warunków testowania.

Konsekwencje wzrostu temperatury

Podgrzanie rotora silnika ma bardzo duży wpływ na oddawaną moc silnika. Decydujący jest współczynnik temperaturowy uzwojenia miedzianego z ok. 4% podwyższenia rezystancji na 10K wzrostu temperatury. W podanym przykładzie oznacza to przy temperaturze rotora 130°C (temperatura odniesienia wynosi 20°C) podwyższenie rezystancji wewnętrznej o ok. 44%: DR/R((403,2k - 293,2k)/10k)x4%=44%. Oznacza to, że również prąd rozruchowy i tym samym moment obrotowy modyfikuje się o tą wartość. W aplikacjach, przy których parametry rozruchu silnika są ważne np.: napędy wentyli w technice sanitarnej, należy szczególnie przy projektowaniu napędu wziąć pod uwagę utrzymanie granicznych temperatur.

Osłabienie pola magnetycznego wskutek wzrostu temperatury może być przy szacunkowym potraktowaniu zaniedbane.

Porównanie charakterystyk silnika

Zależnie od wykonania obwodu magnetycznego współczynnik temperaturowy indukcji magnetycznej

(około -0,2%/k) zróżnicowanie wpływa na parametry techniczne silnika DC. Ponieważ strumień magnetyczny maleje ze wzrostem temperatury (ujemny znak), rosną obroty na biegu jałowym. Przebiegi charakterystyk pokazują zależności. Dodatkowo pokazano przebieg strat mocy w funkcji momentu obrotowego. Wyraźnie zauważyć można ostry wzrost strat mocy z rosnącym momentem. Przy przekroczeniu maksymalnego dopuszczalnego momentu mogą być ekstrapolowane odpowiadające im: strata mocy i wzrost temperatury.

4. Dopuszczalny maksymalnie moment obrotowy.

W rozdziale Opór termiczny przedstawiono, że moc strat stwarza własną granicę obciążenia. W danych technicznych silnika DC nie jest podawana ta wielkość. W to miejsce bardziej praktyczna dla użytkownika jest znajomość momentu znamionowego, znamionowa prędkość obrotowa i/lub maksymalnie dopuszczalny pobór prądu. Przeważnie wielkości te odniesione są do temperatury 20°C.

Jeśli obciążenie silnika pozostaje w ramach tych wartości granicznych, to można przyjąć, że również przy długotrwałej pracy nie wystąpią termiczne przeciążenia - pod warunkiem swobodnego odpływu ciepła. Ponieważ ten nie jest zawsze możliwy, zalecana jest próba w kontrolowanych temperaturowo warunkach.

Na rysunku 30 są pokazane ponownie zależności z punktu widzenia wyższej temperatury. Określone przez silny wzrost rezystancji wewnętrznej i przez to obniżony pobór prądu, musi wpłynąć na oddawaną moc. Ponieważ jednak małe silniki prądu stałego nie są stosowane w całym obszarze charakterystyki, wpływ nagrzewania na użytkowy obszar pracy jest mały, jeśli patrzy się z punktu widzenia mocno zredukowanego momentu rozruchowego.

Różnica prędkości obrotowej pomiędzy zimnym i gorącym silnikiem w obszarze pracy znamionowej, ogranicza się do kilku procent, wobec czego pobór prądu zmienia się prawie nieistotnie. Przy dokładnym wyliczeniu zapotrzebowania na moment w tym obszarze, gdzie obie krzywe momentu, prędkości od momentu się przecinają, otrzymuje się prawie niezależne stosunki temperatury. Dotyczy to jednak tylko stanu pracy stacjonarnej. Przy zastosowaniach przenośnych, wskutek szybkich zmian temperatur otoczenia następować mogą również zmiany prędkości obrotowej.

Można tu zastosować regułę Fausta, gdzie przy wyborze silnika, przy oczekiwanym momencie obrotowym odpowiadającym temu przy maksymalnym stopniu sprawności, z uwagi na stosunki termiczne znajdujemy się po stronie bezpiecznej charakterystyki, a po ogrzaniu silnika należy się liczyć tylko z nieznacznymi zmianami prędkości i poboru prądu.

5. Kompatybilność elektromagnetyczna.

Reguła Fausta dla wyliczania silnika.

Kwestia kompatybilności elektromagnetycznej w małych silnikach prądu stałego dotyczy tylko promieniowania zakłóceń. Napięcie zakłócające, promieniowanie zakłócające i moc zakłócająca są wielkościami, które przez odpowiednie metody pomiarowe, mogą zostać zmierzone i porównane z wartościami granicznymi.

Silniki elektryczne ze szczotkami są źródłem zakłóceń, elektromagnetycznych, które mogą na przykład zakłócać pracę radioodbiorników czy telewizorów, ale również innych elektrycznych urządzeń jak na przykład komputerów osobistych. Te zakłócenia mogą oddziaływać jako promieniowanie zakłócające lub wpływać po przewodach. Zakres częstotliwości sięga tu od kilku kiloherców do wartości gigaherców. Rozprzestrzenianie zależy od miejsca zabudowy, zastosowanego zasilania i doprowadzenia przewodów zasilających i podlega prawom fizykalnym rozprzestrzeniania wysokich częstotliwości. Skuteczne odkłócenie jest możliwe tylko przy współpracy wytwórcy silnika i aplikacji.

Tłumienie zakłóceń

Zasadniczo tłumienie zakłóceń w miejscu ich powstawania jest najbardziej skuteczne przy silnikach z małą liczbą biegunów. Osiąga się to na przykład przez kondensatory talerzowe lub warystory, które są bezpośrednio mocowane na panelach komutatora. Talerzyki VDL zawierają, zależne od napięcia rezystory (warystory), które tłumią powstające szpile napięcia wskutek komutowania. Dla silników z dużą liczbą biegunów najczęściej stosuje się filtr odkłócający (patrz rysunek), ponieważ skuteczność układu przeciwzakłóceniowego zależy od wielu kryteriów (na przykład: indukcyjność uzwojeń, jakość szczotek komutatora, prędkość obrotowa, nierównomierność kolektora itd.) nie można zastosować jakiejś generalnej zasady tworzenia filtra przeciwzakłóceniowego.

Przy wielu silnikach stosuje się szeregowe cewki L1, L2 jako części aparatu szczotkowego i konieczne jest tylko założenie, w zależności od potrzeb, kondensatorów na zewnątrz (patrz rysunek). Ich zwymiarowanie dobiera się empirycznie.

Pomiarowe określenie wielkości zakłócających, następuje w praktyce do 30 MHz w ramach pomiaru napięcia zakłócającego, odtworzonej sieci i do 1 GHz lub wyżej, w ramach pomiaru mocy wypromieniowanej za pomocą wysokoczęstotliwościowych cęg absorpcyjnych. Dodatkowo mogą być podjęte w specjalnym ekranowanym pomieszczeniu pomiarowym pomiary wypromieniowanych zakłóceń za pomocą odpowiednich anten. Sposób pomiaru, metody i ich kolejność są znormalizowane. Norma EN55XXX ustala metody i wiążące wartości graniczne dla najróżniejszych obszarów zastosowań (np. urządzenia gospodarstwa domowego, maszyn biurowych itp.). Europejskie normy są częścią określeń prawa niemieckiego EMV, narodowego tłumaczenia linii prawnej 89/336EWG i dyrektywy EMV 92/31EWG.

6. Znak CE.

Znak CE jest znakiem użytkowym dla urzędów kontrolnych. Instruuje on urząd o tym, że tak oznaczony produkt jest kompatybilny i nie może być kwestionowana jego sprzedaż na rynku EG. Ten znak jest też stosowany jako znak rynkowy. Z wprowadzeniem znaku CE i wytworzeniem przez wytwórcę deklaracji producenta i deklaracji kompatybilności elektromagnetycznej producent lub wprowadzający produkt do obiegu dokumentuje utrzymanie wartości granicznych EMV. Ta metoda służy generalnie dla urządzeń, aparatów, systemów i dla każdej z tych kategorii istnieją jednoznaczne normy.

Silniki prądu stałego nie dają się jednak zakwalifikować do żadnej z tych kategorii. Dla tych i dla podobnych przypadków twórcy linii EMV używają określenia "część z samodzielną funkcją". Reguła znaku CE wskazuje tu dwie drogi: dla silników prądu stałego miniaturowych, które są używane jako części zamienne albo części dostarczane dla producenta, odpada konieczność określenia znaku. Natomiast dowolnie sprzedawane silniki DC muszą zawierać znak CE. Niestety twórca przepisu nie określił, według których kryteriów należy sprawdzać - po prostu nie ma żadnej normy. Kompleksowy układ odkłócający, który przewidzi wszystkie możliwe stany pracy i pokryje wszystkie przypadki jest technicznie i gospodarczo nie do przyjęcia.

Wytwórca silnika nie ma żadnego wpływu na sposób zabudowy, zgodny z normą EMV i zastosowanie produktu w urządzeniu. Wprowadzający do użytku te urządzenia staje się za to odpowiedzialny. Dla urządzeń wszelkich rodzajów należy podjąć odpowiednie techniczne środki dla zapewnienia kompatybilności elektromagnetycznej. W konsekwencji w odpowiednich miejscach konieczna jest stosowna kontrola.

- Autor:

- Wobit

- Dodał:

- WObit E.K. Ober

Czytaj także

-

Nowe rozwiązania z zakresu napędów Buehler Motor

Poszukując odpowiedniego napędu dla konstruowanego urządzenia lub też nowego lepszego rozwiązania chcemy by było ono niezawodne, o bardzo dobrej...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-