Prawidłowe ustalenie osiowe łożysk jest bardzo ważne dla trwałości i prawidłowej pracy pomp. Niewspółosiowość jest częstą przyczyną uszkodzeń łożysk tocznych. Powoduje ona pękanie koszyka skutkujące zatarciem łożyska, awarią pompy i kosztownym przestojem. Może także prowadzić do obciążeń krawędziowych, których skutkiem jest przedwczesne uszkodzenie łożyska.

Typowe narzędzia do obliczania trwałości łożysk zakładają, że wewnętrzny i zewnętrzny pierścień łożyska jest prawidłowo ustalony osiowo. Akceptowane ustalenie osiowe musi być dokładniejsze niż 0,003 radiana (10 minut kątowych) w przypadku łożysk kulkowych i 0,0012 radiana (4 minuty kątowe) w przypadku łożysk walcowych. Łożyska toczne są produkowane z dużą dokładnością. Aby zachować tę dokładność, należy przyłożyć dużą wagę do obróbki maszynowej i dokładności montażu dopasowywanych do siebie wałów i obudów. W praktyce jednak należy rozważyć dokładność obróbki maszynowej części otaczających łożysko.

Źródłami niewspółosiowości są:

- niewspółśrodkowe otwory obudowy

- nieprostopadłe odsadzenia na współpracujących elementach

- ugięcie wału

- błędy podczas montażu

- nieregularności podstawy

- brak płaskości powierzchni montażowej

- niewystarczająca sztywność powierzchni montażowej.

Diagnozowanie niewspółosiowości

Niewspółosiowość w uszkodzonym łożysku można zazwyczaj wykryć badając ślad pracy pozostawiany przez elementy toczne wewnątrz łożyska. Gdy łożysko obraca się, elementy toczne generują ścieżkę zużycia na bieżni wewnętrznej i zewnętrznej. Dobrze ustalone osiowo łożysko będzie posiadać ścieżkę pracy elementów tocznych na środku bieżni pierścienia wewnętrznego i zewnętrznego, podczas gdy łożysko niewspółosiowe charakteryzować się będzie nierównymi ścieżkami pracy elementów (zob. rysunek 1).

Unikanie niewspółosiowości

Niewspółosiowości można uniknąć zachowując należytą dokładność podczas procesu montażu łożyska. Pierwszym krokiem jest właściwe zaprojektowanie i obrobienie współpracujących elementów obudowy i wału. Obudowy powinny być sztywne, tak aby zapewnić oparcie dla łożyska. W przypadku, gdy w jednej obudowie montowane są dwa łożyska, powierzchnie styku otworu obudowy należy zaprojektować w taki sposób, by obydwa gniazda łożysk zostały wykończone w trakcie jednej operacji wytaczania otworów. Powierzchnie odsadzeń wału lub obudowy stykające się z czołem łożyska muszą być prostopadłe do linii środkowej wału.

Zaokrąglenia wału i obudowy nie powinny stykać się ze ścięciami łożyska, podczas gdy średnica odsadzenia, na którym opiera się łożysko, musi w dalszym ciągu być na tyle duża, aby dać oparcie całemu czołu łożyska. W czasie montażu wszystkie współpracujące powierzchnie muszą być oczyszczone, zaś krawędzie wszystkich sąsiadujących powierzchni wału i odsadzenia muszą zostać pozbawione zadziorów. Metody montażu łożysk mogą się różnić, w zależności od typu łożyska i rodzaju pasowania. Łożyska są zazwyczaj stosowane z obracającymi się wałami, dlatego pierścienie wewnętrzne wymagają ciasnego pasowania.

Łożyska z otworami walcowymi są zazwyczaj montowane poprzez wciśnięcie pierścienia wewnętrznego na wał (pasowanie wciskowe) lub podgrzanie tak, aby zwiększyła się ich średnica otworu (pasowanie skurczowe). Łożyska z otworami stożkowymi mogą być mocowane bezpośrednio na wałach stożkowych lub walcowych z użyciem tulei stożkowych. Łożyska są zwykle montowane w obudowach z pasowaniem luźnym. Jednakże jeżeli pierścień zewnętrzny jest pasowany z wciskiem, możliwe jest wykorzystanie prasy. Użytkownicy końcowi powinni zawsze nałożyć najpierw cienki film olejowy na powierzchnie współpracujące, aby zapobiec ich zarysowaniu. Podczas wciskania łożyska do obudowy nacisk należy wywierać na pierścień zewnętrzny łożyska. Podczas wciskania łożyska na wał, nacisk należy wywierać na pierścień wewnętrzny.

Ograniczanie wpływu niewspółosiowości na trwałość łożyska

Dostępnych jest kilka rozwiązań łożyskowych, ograniczających efekty niewspółosiowości. Jednym z nich jest zastosowanie koszyków nylonowych, które są bardziej elastyczne niż koszyki stalowe i mogą kompensować niewspółosiowość lepiej niż koszyki stalowe. Zwiększenie luzu wewnętrznego łożyska zwiększa odporność łożyska na niewspółosiowość. Możliwe jest także zastosowanie łożysk wahliwych. Łożyska takie posiadają sferyczną bieżnię, środek krzywizny której odpowiada środkowi łożyska. Pozwala to na pewne przesunięcia osi pierścienia wewnętrznego, kulek i koszyka w stosunku do środka łożyska. Konstrukcja taka jednakże powoduje powstawanie mniejszego kąta działania pomiędzy kulkami i bieżnią, czego skutkiem jest niższa nośność w porównaniu do łożysk kulkowych poprzecznych o podobnych wymiarach. Dopuszczalna statyczna niewspółosiowość w łożyskach tego typu wynosi w przybliżeniu 0,07 do 0,12 radiana (4 do 7 stopni) pod normalnym obciążeniem.

W zależności od struktury otaczającej, kąt taki nie zawsze jest możliwy. Standardowe obliczenia L10 zakładają, że łożysko jest prawidłowo ustalone osiowo, dlatego konieczne są dodatkowe obliczenia określające wpływ niewspółosiowości na trwałość zmęczeniową łożyska. Maksymalna dopuszczalna niewspółosiowość łożysk jest różna w zależności od rozmiaru i typu łożyska, luzu wewnętrznego podczas pracy oraz obciążenia. Przyjmijmy, że trwałość zmęczeniowa bez niewspółosiowości to Lθ=0, zaś trwałość zmęczeniowa z niewspółosiowością to Lθ. Wpływ niewspółosiowości na trwałość zmęczeniową można określić obliczając stosunek Lθ/Lθ=0.

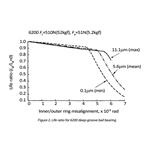

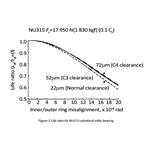

Na rysunkach 2 i 3 pokazano wpływ niewspółosiowości na współczynnik trwałości dla, odpowiednio, łożyska kulkowego poprzecznego i łożyska walcowego. Na rysunkach tych oś pozioma pokazuje niewspółosiowość pierścieni wewnętrznych / zewnętrznych (w radianach), zaś oś pionowa pokazuje współczynnik trwałości Lθ/Lθ=0. Jako przykładowe normalne warunki pracy dla obu rysunków przyjęto obciążenie promieniowe Fr (N) {kgf} wynoszące około 10% dynamicznej nośności nominalnej Cr (N) {kgf}, oraz pasowanie wału poprzez jego obrobienie do zalecanej wartości.

Na grafikach zostało uwzględnione także zmniejszenie luzu wewnętrznego na skutek rozszerzenia się pierścienia wewnętrznego. Rysunek 2 opracowany został w oparciu o normalny luz promieniowy w łożysku kulkowym poprzecznym. Trzy krzywe reprezentują maksymalny, minimalny i średni efektywny luz. Zmniejszenie trwałości zmęczeniowej ogranicza się do 5~10 procent dla niewspółosiowości wynoszącej do 0,004 radiana, czyli nieznacznie zmniejsza trwałość łożyska. Jednakże, gdy niewspółosiowość przekroczy ten limit, trwałość ulega znaczącemu zmniejszeniu. W tym scenariuszu, zwiększenie luzu wewnętrznego o 11μm przekłada się na zwiększenie możliwości kompensacji niewspółosiowości o mniej więcej 0,0015 radiana.

Rysunek 3 pokazuje trzy różne klasy luzu dla łożyska walcowego: luz normalny, C3 i C4. W porównaniu do rysunku 2, współczynnik trwałości został zmniejszony o ponad 10% przy niewspółosiowości wynoszącej tylko 0,001 radiana. Odchylenie pomiędzy różnymi klasami luzu jest bardzo małe, niezależnie od tego, że całkowita różnica wynosi 50μm.

Oczywiste jest, że łożysko walcowe jest bardziej wrażliwe na efekty niewspółosiowości niż łożysko kulkowe i należy to wziąć pod uwagę przy wyborze typu łożyska do nowej konstrukcji pompy. Przedstawione wartości zostały wygenerowane dla typowych warunków pracy, ale nie mogą być odnoszone do wszystkich zastosowań związanych z pompami. Redukcja lub eliminacja niewspółosiowości ma istotne znaczenie dla zapewnienia długiej żywotności łożyska i pompy. Aby zapobiec niewspółosiowości łożysk należy stosować tolerancje montażowe i procesy instalacyjne zalecane w katalogach. Jeżeli nie ma możliwości całkowitego wyeliminowania niewspółosiowości, należy przeprowadzić dodatkowe obliczenia, aby określić jej wpływ na trwałość łożyska. Należy skontaktować się z producentem łożysk w celu uzyskania pomocy w tych obliczeniach i dodatkowych analizach zastosowania.

Ilustracje:

Rysunek 1 – Typowa ścieżka pracy dla łożyska kulkowego poprzecznego

Rysunek 2 – Współczynnik trwałości dla łożyska kulkowego poprzecznego 6200

Rysunek 3 - Współczynnik trwałości dla łożyska walcowego NU315

- Autor:

- Partner of Media sp. z o.o.

Czytaj także

-

UNITEC Special Bearings - Łożyska MADE IN ITALY

Założona na początku lat 80-tych firma Unitec Srl specjalizuje się w projektowaniu i produkcji łożysk dla każdego sektora przemysłowego, w swoim...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-