Utrzymanie ruchu w zakładach produkcyjnych nie kończy się na sprawnej pracy maszyn i linii technologicznych. Równie istotna, choć często pomijana, jest kondycja szaf sterowniczych. To właśnie tam znajduje się serce systemów automatyki – sterowniki PLC, moduły wejść/wyjść, przetwornice, zasilacze i inne newralgiczne komponenty. Niestety, praktyka pokazuje, że te elementy bywają bagatelizowane. A skutki ich zaniedbania bywają poważne.

Brudna szafa = krótsze życie komponentów

Wielu techników zna to z autopsji: otwierasz szafę, a tam kurz, ślady wilgoci, pajęczyny i zanieczyszczenia odkładane latami. Brak regularnego czyszczenia prowadzi do przegrzewania komponentów, spadku wydajności chłodzenia i skrócenia żywotności urządzeń elektronicznych. Zanieczyszczenia mogą też prowadzić do zwarć lub nieprawidłowego działania przekaźników i czujników.

W skrajnych przypadkach zabrudzenia powodują całkowite zatrzymanie maszyny. Szczególnie groźne są szafy umiejscowione w pobliżu stref o wysokim zapyleniu – przy młynach, liniach pakujących czy w przemyśle spożywczym. Brak filtrów lub ich regularnej wymiany tylko pogarsza sytuację.

Złe chłodzenie to gotowy przepis na awarię

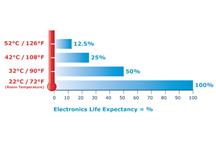

Elementy elektroniczne źle znoszą wysokie temperatury. Przegrzewanie przetwornic, zasilaczy czy sterowników PLC prowadzi do ich niestabilnej pracy, a w dalszej kolejności do uszkodzeń. Błędy w konstrukcji szafy – złe rozmieszczenie elementów, brak odpowiedniej wentylacji czy klimatyzacji – przyczyniają się do nagłych i trudnych do diagnozy awarii.

Częstym błędem jest również montowanie szaf bez analizy warunków otoczenia. Szafy montowane w miejscach nasłonecznionych, wilgotnych lub o dużym zapyleniu wymagają odpowiednio dobranych systemów chłodzenia i zabezpieczeń. Bez nich ich niezawodność szybko spada.

Baterie w PLC i HMI – tykająca bomba

Wiele sterowników PLC i paneli HMI wyposażonych jest w baterie podtrzymujące pamięć. Niestety, ich wymiana bywa odkładana w nieskończoność. Efekt? Po kilku latach bateria przestaje działać, a przy pierwszym zaniku zasilania sterownik traci cały program. Produkcja staje, a zespół UR walczy z odzyskaniem danych – o ile backup w ogóle istnieje.

Niepokojące jest to, że często nie prowadzi się żadnego monitoringu stanu baterii. Tymczasem większość urządzeń posiada funkcje diagnostyczne, które informują o spadku napięcia. Regularna kontrola i planowa wymiana baterii to drobny koszt, który może oszczędzić tysiące złotych w razie awarii.

Dlaczego warto robić przeglądy szaf?

Regularne przeglądy szaf sterowniczych pozwalają wykryć nie tylko zabrudzenia czy zużycie komponentów, ale też luźne połączenia, ślady przegrzewania lub wibracji. Wibracje mechaniczne potrafią poluzować styki, co skutkuje niepewnym połączeniem i przerywaniem pracy urządzeń. Przeglądy dają też szansę na wczesne wykrycie wycieków oleju czy kondensatu.

Dobrą praktyką jest tworzenie harmonogramu przeglądów i czyszczenia szaf, uwzględniającego intensywność pracy danej maszyny i warunki środowiskowe. Tam, gdzie szafy pracują w trudnych warunkach, przeglądy powinny być znacznie częstsze niż w standardowym biurze utrzymania ruchu. Wczesne wykrycie usterek pozwala szybko i skutecznie zająć się naprawą urządzeń elektronicznych lub wymiany całych modułów. Usługi takie oferuje firma trak.com.pl.

Wymiana komponentów, zanim się zepsują?

Prewencyjna wymiana elementów, takich jak wentylatory, zasilacze czy styczniki, to strategia, która pozwala utrzymać wysoką niezawodność systemu. Zamiast czekać na awarię, lepiej zadziałać wcześniej – zwłaszcza gdy wiemy, że dany komponent pracuje od wielu lat i zbliża się do końca swojej żywotności.

Wymiana planowa jest też znacznie tańsza niż awaryjna. Pozwala zaplanować przestój, uniknąć kosztów ekspresowych dostaw i pracy serwisu w trybie pilnym. Co więcej, zespół UR może działać spokojnie i metodycznie, a nie pod presją czasu i stresu.

Szafa sterownicza to nie magazyn na śrubokręty

Zdarza się, że w szafach sterowniczych lądują narzędzia, części zamienne, rękawice robocze czy nawet kubki z kawą. To nie tylko nieprofesjonalne, ale zwyczajnie niebezpieczne. Przedmioty te mogą zakłócić cyrkulację powietrza, uszkodzić przewody lub doprowadzić do przypadkowego zwarcia.

Warto zadbać o kulturę techniczną w zespole UR i jasno określić zasady korzystania z szaf. Oznaczenia, przeszkolenia i okresowe kontrole pomogą wyeliminować takie praktyki i zwiększyć bezpieczeństwo instalacji.

Prosty audyt może uratować produkcję

Coraz więcej firm decyduje się na zewnętrzne audyty szaf sterowniczych. Eksperci weryfikują ich stan techniczny, czystość, chłodzenie, dokumentację i aktualność konfiguracji. Często przy okazji audytu wykrywane są potencjalne zagrożenia, o których nikt w zakładzie nie miał pojęcia.

Tego typu działania to nie tylko forma zabezpieczenia, ale też element strategii ciągłego doskonalenia. Dzięki nim firma zyskuje realną wiedzę o stanie swoich systemów i może planować inwestycje oraz działania prewencyjne w sposób bardziej świadomy.

Zadbaj o to, co niewidoczne na pierwszy rzut oka

Choć szafy sterownicze rzadko pojawiają się na zdjęciach w folderach reklamowych, to właśnie one decydują o niezawodności produkcji. Drobne zaniedbania mogą prowadzić do poważnych awarii, a systematyczna opieka nad nimi jest jednym z najskuteczniejszych sposobów zapobiegania przestojom.

Inwestycja w przeglądy, czyszczenie, monitoring i edukację załogi szybko się zwraca. W czasach, gdy każda minuta przestoju to realne straty, warto zadbać o te miejsca, które na co dzień pozostają w cieniu. Bo właśnie tam rozgrywa się wiele kluczowych dla produkcji scenariuszy.

- Źródło:

- trak.com.pl

Czytaj także

-

"Chiński producent nie dojechał" – jak uruchomiliśmy linię produkcyjną w 4...

Gdy producent z Chin milknie po dostawie maszyny... Import maszyn z Azji to dla wielu polskich zakładów kusząca perspektywa. Obietnica...

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-