Proces pomiaru jest istotną częścią zasady działania różnego rodzaju mierników i rejestratorów. W przemyśle mierzymy głównie temperaturę, prądy i napięcia – zarówno stałe, jak i przemienne. Artykuł ten ma na celu przybliżenie podstawowych pojęć związanych z pomiarami, a także zwrócenie uwagi czytelnika na praktyczne aspekty związane z pomiarem poszczególnych wielkości.

Klasyfikacja błędów pomiarowych

Wynik pomiaru na ogół różni się od wartości prawdziwej (rzeczywistej) wielkości mierzonej. Różnica między wynikiem a wartością prawdziwą nazywana jest błędem pomiaru.

W praktyce wartość prawdziwa nie jest znana i zastępowana jest wartością umownie prawdziwą (poprawną), akceptowalną w danych okolicznościach. W praktyce pomiarowej wyróżnia się trzy rodzaje błędów: błędy systematyczne, przypadkowe oraz nadmierne.

błędy systematyczne: to błędy, które podczas pomiarów tej samej wielkości, wykonywanych w tych samych warunkach, pozostają stałe; źródłami błędów systematycznych są metody i przyrządy pomiarowe, niezachowanie wymaganych warunków pomiaru, obserwator; wśród błędów systematycznych wyróżnia się trzy ważne grupy:

- błędy podstawowe – błędy przyrządów pomiarowych, występujące podczas stosowania ich w tzw. warunkach odniesienia (lub inaczej znamionowych) podanych przez producenta; głównymi ich przyczynami są: niedokładność wzorcowania i niedokładności konstrukcyjne oraz technologiczne narzędzi pomiarowych; błędy podstawowe są błędami stałymi i mogą być w czasie pomiaru kompensowane przez stosowanie poprawek do wskazań przyrządów; poprawka jest równa wartości oszacowanego błędu systematycznego ze znakiem przeciwnym;

- błędy dodatkowe – błędy, których źródłem są zmiany właściwości przyrządów pomiarowych i obiektu pomiaru pod wpływem zmian warunków pomiaru w stosunku do przyjętych jako warunki odniesienia; cechą charakterystyczną błędów dodatkowych jest to, że ich wartości zmieniają się przy ustalonej wartości wielkości mierzonej, według znanego prawa jako funkcje wielkości wpływowych; normalne warunki wpływowe i wartości błędów dodatkowych podawane są przez producentów aparatury pomiarowej; błędy dodatkowe zależą m.in.od zmiany temperatury otoczenia, zmiany napięcia zasilającego, zmiany częstotliwości wejściowej;

- błędy metody – wynikają głównie z oddziaływania przyrządów pomiarowych na obiekt pomiaru, np. powodowane poborem energii przez przyrząd ze źródła sygnału mierzonego; wśród błędów metody ważną grupę stanowią błędy związane ze stosowaniem przybliżonych modeli badanych zjawisk lub wzorów empirycznych; błędy metody można na ogół sprowadzić do wartości pomijalnych przez stosowanie odpowiednich poprawek rachunkowych lub właściwy dobór warunków pomiaru; błąd metody nie zależy od producenta urządzenia.

Pozostałe błędy są podawane przez producenta. Błąd podstawowy zawarty jest w klasie urządzenia, zawiera ona niedokładność pomiaru całego układu pomiarowego.

Klasa dokładności przyrządu pomiarowego

Klasa przyrządu to dokładność, z jaką przyrząd pomiarowy przekształca sygnał pomiarowy na wskazanie odczytywane przez obserwatora. W przypadku urządzeń mechanicznych (linijki, śruby mikrometryczne, suwmiarki) nie mówi się o klasie, lecz o dokładności urządzenia, która jest równa błędowi systematycznemu pomiaru (najmniejsza działka).

W przypadku elektrycznych urządzeń pomiarowych klasa przyrządu jest podawana w procentach zakresu pomiarowego. Klasa przyrządu uwzględnia wszystkie błędy toru pomiarowego w warunkach normalnych.

Dla przyrządów elektronicznych przetwornik A/C i jego dokładność jest tylko jednym z elementów składających się na błąd całkowity. Dokładność przetwornika określa się w bitach.

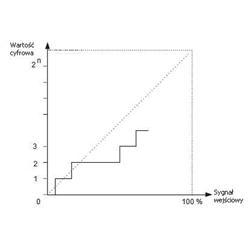

Im większa ilość bitów, tym większa dokładność. Dla n bitów ilość możliwych stanów sygnału cyfrowego wylicza się jako 2n.

Dla przetwornika n-bitowego, wejściowy sygnał analogowy zapisać można jako jeden z 2nstanów. W tym wypadku wejściowy sygnał 0...100% odpowiada cyfrowej wartości 0..2n; ponieważ w formie cyfrowej dostępne są tylko wartości całkowite, konieczne jest zaokrąglenie wejściowego sygnału analogowego na 2n stanów cyfrowych.

W związku z tym zaokrągleniem powstaje błąd przetwarzania analogowo-cyfrowego (A/C) równy 1/2n , gdzie n – ilość bitów.

Dla przykładowego przetwornika 10-bitowego, 210=1024. Błąd przetwarzania wynosi 1/1024 = 0,0009765625 x sygnał wejściowy. Przy wejściu 0...100% oznacza ≈0,1%, błąd przetwarzania jest tylko jednym z elementów pomiaru i nie uwzględnia nawet błędów związanych z dostosowaniem sygnału pomiarowego do wejścia przetwornika A/C, tak więc błędem jest wyliczanie dokładności tylko na podstawie ilości bitów przetwornika A/C.

W przypadku mierników cyfrowych błąd często podawany jest jako procent wartości mierzonej ± cyfra.

Zakres pomiarowy – największa wartość, jaką może zmierzyć przyrząd pomiarowy przy określonym ustawieniu zakresu.

Zapis wyniku pomiaru powinien umożliwiać ocenę dokładności, z jaką została określona wartość wielkości mierzonej. W tym celu podaje się jednocześnie z wynikiem pomiaru x wartość błędu Δxg:

xp = x ± Δxg

gdzie xp jest poprawną wartością wielkości x.

W wielu przypadkach w wynikach pomiaru nie zapisuje się dokładności, co prowadzi do późniejszych nieporozumień polegających na tym, że użytkownicy nie wiedzą, dlaczego na urządzeniach tej samej klasy wskazywane mogą być różne wartości, jeżeli mieszczą się w klasie pomiaru.

Czytaj więcej na temat pomiarów parametrów procesowych: temperatury, prądów i napięcia:

Pomiar temperatury - czujniki rezystancyjne. Kompensacja temperatury.

Czujniki termoelektryczne i kompensacja temperatury zimnych końców. Termopary płaszczowe.

Pomiar prądów stałych i przemiennych. Pomiar prądu silnika jednofazowego.

Pętla prądowa 4...20mA. Retransmisja sygnału mierzonego. Separacja galwaniczna.

Wskaźniki analogowe i cyfrowe. Historia i perspektywy rozwoju.

- Autor:

- Lumel S.A.

- Źródło:

- xtech.pl

Komentarze (0)

Czytaj także

-

Wskaźniki analogowe i cyfrowe. Historia i perspektywy rozwoju.

Czym jest i do czego służy wskaźnik Wskaźniki służą do pomiaru parametrów procesowych i prezentacji wyniku osobom kontrolującym te procesy....

-

Kluczowa rola wycinarek laserowych w obróbce metali

Wycinarki laserowe zrewolucjonizowały przemysł obróbki metali, oferując niezwykłą precyzję i efektywność. Dowiedz się, dlaczego są one...

-

-

-

-

-

-